12. Технология и организация возведения зданий и сооружений из монолитного железобетона

12.1. Конструктивные решения, преимущества и недостатки, комплексная механизация монолитного строительства

В современном монолитном строительстве наибольшее распространение получили три конструктивные решения зданий.

1. Монолитные (жилые, 9-16 этажей);

а) цельномонолитные;

б) монолитные с несъемной наружной опалубкой наружных стен;

в) монолитные с несъемной опалубкой монолитных перекрытий.

2. Сборно-монолитные бескаркасные (жилые, 9-16 этажей):

а) с монолитными стенами и перекрытиями (а так же сборными сантехкабинами, лестницами);

б) с монолитными стенами и перекрытиями и сборными наружными стенами.

3. Сборно-монолитные каркасные (до 20-25 этажей):

а) с замоноличиванием стыков каркаса;

б) с устройством монолитных стен и диафрагм жесткости;

в) с ядрами жесткости;

г) с бетонированием стального каркаса;

д) с усилением сборных плит перекрытия.

Применение монолитного бетона и железобетона в строительстве зданий и сооружений имеет как достоинства, так и недостатки.

Достоинства монолитного строительства:

Возможность строительства в районах, удаленных от предприятий полносборного домостроения;

Значительно меньшие капиталовложения на создание производственной базы;

Возможность возводить здания повышенной этажности с самой различной планировкой;

Повышение устойчивости зданий на сейсмические воздействия, а также при строительстве на просадочных грунтах и подрабатываемых территориях.

Недостатки монолитного строительства:

Большая (по сравнению со сборным) продолжительность строительства;

Большая трудоемкость на стройплощадке (при равных показателях суммарных затрат);

Удорожание при производстве работ в зимних условиях.

Весь процесс монолитного строительства комплексно-механизирован (приготовление бетонной смеси, ее транспортирование, укладка и уплотнение).

Варианты комплексной механизации монолитного строительства приведены на рис. 12.1.

Рис.12.1. Варианты комплексной механизации монолитного строительства

12.2. Поточное возведение зданий из монолитного железобетона

Укладка бетонной смеси включает следующие процессы: подачу бетонной смеси в бетонируемую конструкцию, распределение (разравнивание) и уплотнение ее.

Перед началом бетонирования должны быть определены:

Способ подачи, распределения и уплотнения бетонной смеси;

Состав бетонной смеси и показатели ее подвижности;

Толщина и направление укладываемых слоев;

Необходимая интенсивность бетонной смеси с проверкой обеспеченности ее поставки бетонными заводами и транспортными средствами;

Потребность в механизмах и рабочих для подачи, распределения и уплотнения бетонной смеси, а также для производства необходимых подсобных работ в процессе бетонирования.

Перед укладкой бетонной смеси следует проверить и принять:

Все конструктивные элементы и работы, которые закрываются в процессе укладки бетонной смеси (подготовка оснований гидроизоляции, армирование, закладные детали и т. п.);

Правильность установки и надлежащее закрепление опалубки и поддерживающих ее конструкций;

Готовность к работе всех средств механизации укладки бетонной смеси.

Непосредственно перед укладкой бетонной смеси опалубка должна быть очищена от мусора и грязи, а арматура от отслаивающейся ржавчины. Щели в деревянной опалубке должны быть заделаны. Поверхность оборачиваемой деревянной, фанерной и металлической опалубки следует покрыть смазкой, которая не должна ухудшать прочностных качеств железобетонных конструкций и оставлять следов на их поверхности, ухудшающих внешний вид. Поверхность бетонной и железобетонной и армоцементной опалубки-облицовки рекомендуется смачивать, чтобы избегать потери влаги в укладываемой бетонной смеси и ухудшения условия твердения и набора прочности в слоях, прилегающих к облицовке.

Бетонная смесь укладывается на основание, подготовленное в соответствии с нижеследующими рекомендациями:

При подготовке грунтовых оснований с него удаляются все илистые, растительные, торфянистые и прочие грунты органического происхождения. Естественное и искусственной основание (насыпное грунтовое, дренажи, фильтры и др.) из нескальные грунтов должно сохранять физико-механические свойства, предусмотренные проектом;

Переборы грунта ниже проектной отметки следует заполнить песком с тщательным уплотнением;

Основания, подвергающиеся угрозе затопления грунтовыми и поверхностными водами, рекомендуется защищать водопонижающими или перехватывающими устройствами, выполняемыми по специальному проекту;

Перед укладкой бетона основание следует очистить от мусора, грязи, битума, масел, снега и льда, промыть и удалить воду, оставшуюся на поверхности;

При подготовке бетонных оснований и рабочих швов горизонтальные и наклонные поверхности следует очистить от цементной пленки, вертикальные поверхности очищаются при наличии соответствующих требований в проекте.

При укладке бетонной смеси надо непрерывно наблюдать за состоянием опалубки, лесов. При появлении деформации или смещения отдельных элементов опалубки, лесов и креплений следует немедленно их устранить и в случае необходимости прекратить работы на этом участке.

Во время дождя бетонируемый участок должен быть защищен от попадания воды в бетонную смесь; случайно размытый бетон следует удалить.

Бетонирование конструкции должно сопровождаться соответствующими записями в журнале бетонных работ:

Дата начала и окончания бетонирования (по конструкциям, блокам, участкам и т. п.);

Заданные марки бетона, рабочие составы бетонной смеси и показатели ее подвижности (жесткости);

Объемы выполненных бетонных работ по отдельным частям сооружения;

Дата изготовления контрольных образцов бетона, их количество, маркировка (с указанием места конструкций, откуда взята бетонная смесь), сроки и результаты испытания образцов;

Температура наружного воздуха во время бетонирования;

Температура бетонной смеси при укладке (в зимних условиях), а также при бетонировании массивных конструкций. Форма журнала и порядок его заполнения могут уточняться применительно с местным условиям.

При подаче бетонной смеси следует стремиться к тому, чтобы она подавалась на любой участок бетонируемой конструкции и затраты труда при разравнивании смеси были бы минимальными.

Место подачи бетонной смеси в конструкцию для конкретных условий определяется проектом производства работ (ППР).

Выбор оптимального варианта определяется по следующим показателям: количеству бетона, укладываемого в смену или сутки, затратам труда и стоимости подачи.

При любом виде подачи бетонной смеси в конструкцию высота свободного сбрасывания не должна превышать 2м, а при подаче на перекрытие–1м.

Для подачи бетонной смеси применяются бадьи и ковши в сочетании с различными кранами, ленточные транспортеры и бетоноукладчики, бетононасосы и пневмонагнетатели, виброхоботы, виброжелоба и т. п.

Для четкой организации работ по возведению монолитных сооружений, комплексный технологический процесс делят на простые потоки. Деление комплексного процесса зависит от вида конструкций, их армирования, сложности трудоемкости установки опалубки, объемов укладываемого бетона и его трудоемкости, состава и профессиональной подготовки бригады рабочих.

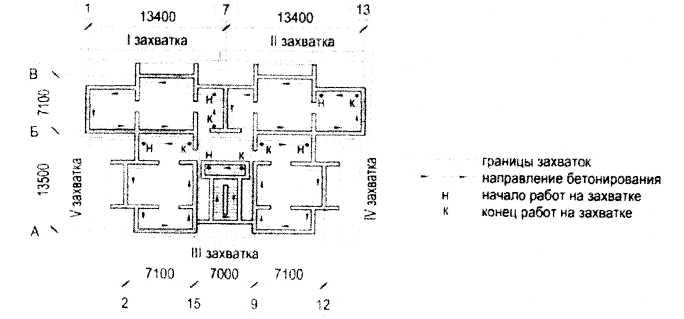

Для организации поточного производства работ сооружения из монолитного железобетона разделяют на захватки и ярусы. Количество захваток на объекте должно быть равно или кратно числу потоков.

Правила разбивки на захватки:

1. В пределах этажа (яруса) захватки должны быть примерно равновеликими по трудоемкости.

2. Наименьший размер захватки должен быть достаточным для работы звена на протяжении смены и соответствовать блоку бетонирования, на котором укладка бетонной смеси производится без перерыва.

3. Границы захваток желательно определять в местах, намечаемых для устройства рабочих или температурных швов.

Ко времени перехода на следующий ярус прочность бетона на захватке нижеследующего яруса составляла 1,5 МПа. При такой прочности, согласно СНиП, допускается передвижения рабочих по забетонированной поверхности.

На рис. 12.2 приведена схема разбивки многоэтажного здания на захватки.

Рис.12.2. Схема разбивки здания на захватки

Возможные варианты последовательного выполнения работ.

Комплексный процесс возведения монолитных железобетонных конструкций состоит из технологически связанных и последовательно выполняемых простых процессов:

Установки опалубки и лесов;

Монтажа арматуры;

Монтажа закладных деталей;

Укладки и уплотнения бетонной смеси;

Ухода за бетоном летом и интенсификации его твердения зимой;

Распалубливания;

Часто присутствует монтаж сборных конструкций.

Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл.

Состав простых процессов, их трудоемкость и очередность выполнения зависят от вида и специфики возводимых монолитных конструкций, применяемых механизмов и типов опалубки, технологических и местных особенностей производства работ.

Каждый простой процесс выполняют специализированные звенья, которые объединены в комплексную бригаду. Сооружение разбивают по высоте на ярусы, в плане - на захватки, что необходимо для организации поточного производства работ.

Разбивка на ярусы - высотная разрезка, обусловленная допустимостью перерывов в бетонировании и возможностью образования температурных и рабочих швов. Так, одноэтажное здание обычно разбивают на два яруса: первый - фундаменты, второй - все остальные конструкции каркаса. В многоэтажном здании за ярус принимают полностью этаж с перекрытиями. Высота яруса более 4 м нежелательна, так как при большой высоте и интенсивном бетонировании увеличивается боковое давление на опалубку от укладываемой бетонной смеси.

Разбивка на захватки - горизонтальная разрезка, которая предполагает:

Равновеликость по трудоемкости каждого простого процесса, допустимое отклонение не более 25%;

Минимальный размер захватки (рабочего участка) - работа звена на протяжении одной смены;

Размер захватки, увязанный с величиной блока, бетонируемого без перерыва или с устройством рабочих швов;

Число захваток на объекте, равное или кратное числу потоков.

Переход звена рабочих с одной захватки на другую среди смены нежелателен. Размер захваток обычно соответствует длине секции здания или должен включать целое число конструктивных элементов - фундаментов, колонн, других конструкций, или определяется по границам участков, намеченных для устройства рабочих и температурных швов.

Для четкой организации выполнения комплексного процесса бетонных работ поточным способом необходимо:

Определить трудоемкость каждого процесса;

Разделить объект на ярусы и захватки, близкие по трудо емкости для каждого процесса, достаточные для работы звена в течение смены;

Установить ритм потока и общий оптимальный срок работ;

Определить и подобрать оптимальное оборудование для подачи на рабочее место опалубки, арматуры и бетонной смеси;

Определить необходимую численность рабочих, исходя из трудоемкости отдельных процессов, принятого ритма потока и провести комплектацию звеньев и бригад;

Составить календарный (посменный) график комплексного процесса.

Возможны варианты с объединением потоков. Так, часто в одном потоке устанавливают опалубку и сразу монтируют в нее арматуру. Возможно и разъединение, когда в самостоятельные потоки выделяют бетонирование стен и перекрытий и связанные с этим процессы.

В комплексном процессе возведения монолитных конструкций ведущим процессом является бетонирование. Этот процесс состоит из связанных операций по транспортированию, подаче на рабочее место, приемке и уплотнению бетонной смеси. Бетонирование влияет на сроки выполнения опалубочных и арматурных работ, которые находятся в тесной технологической зависимости от него. Поэтому для обеспечения ритмичного потока при разной трудоемкости разнородных процессов принимают одинаковую продолжительность работ (продолжительность бетонирования) при различном численном составе звеньев для каждого из них.

Желательно разработать несколько возможных вариантов технологии работ и принять вариант с оптимальными технико-экономическими показателями. При проектировании производства работ следует, по возможности, предусматривать вы полнение процессов по бетонированию и монтажу конструкций в первую смену.

Основной принцип проектирования работ: сколько процессов столько и захваток (рабочих участков, блоков бетонирова ния). В табл. 21.1 приведен график производства работ по возведению этажа многоэтажного жилого односекционного дома с монолитными стенами и сборными перекрытиями. При проектировании работ предусмотрено объединение всех строительных процессов в четыре комплексных процесса, разбивка этажа-захватки на 4 рабочих участка с приблизительно равными объемами работ (в пределах 25% трудоемкости), сокращение потребности в опалубке также в 4 раза - до объема бетонирования на одном рабочем участке.

Ответы на экзаменационные вопросы Тио в ГСХ(Технология Возведения Зданий)(4785.5 kb.)

Доступные файлы (68):

| 10.Технология работ подготовительного периода..doc | 33kb. | 16.01.2010 16:10 | |

| 11.Технология замены загрязненного грунта при возведение зданий и сооружений на техногенно загрязненных территориях.doc | 165kb. | 16.01.2010 16:11 | |

| 12. Монтаж многоэтажных промомышленных зданий.doc | 32kb. | 15.01.2010 22:35 | |

| 13.Геодезическая разбивка строительной площадки..doc | 39kb. | 15.01.2010 22:36 | |

| 14.Возведение крупнопанельных зданий.doc | 201kb. | 16.01.2010 16:11 | |

| 15. Технология очистки загрязненного грунта..doc | 38kb. | 15.01.2010 22:39 | |

| 16.Отвод поверхностных вод со строительной площадки..doc | 34kb. | 16.01.2010 02:39 | |

| 17. Возведение зданий из объемных блоков..doc | 87kb. | 15.01.2010 22:42 | |

| 18.Технология консервации грунта и предохранения территории от загрязнения при создании полигонов для захоронения отходов..doc | 47kb. | 15.01.2010 22:43 | |

| 1.Цели и задачи дисциплины.doc | 29kb. | 15.01.2010 20:33 | |

| 20. Сущность методов подъема перекрытий и этажей при возведении зданий..doc | 29kb. | 16.01.2010 02:40 | |

| 21.Технологии рекультивации территорий.doc | 47kb. | 15.01.2010 22:54 | |

| 22(Возможно).Сборно-монолитная стена в грунте с листовой арматурой.doc | 38kb. | 16.01.2010 16:18 | |

| 22. Технология возведения подземных сооружений методом монолитная _стена в грунте_.doc | 63kb. | 16.01.2010 16:18 | |

| 23. Возведение зданий методом подъема перекрытий..doc | 219kb. | 15.01.2010 23:01 | |

| 24.Вопросы градостроительной экологии, решаемые при реконструкции городской застройки..doc | 38kb. | 16.01.2010 16:19 | |

| 26. Возведение методом подъема этажей..doc | 85kb. | 16.01.2010 16:19 | |

| 27. Строительство в экстремальных условиях..doc | 35kb. | 15.01.2010 23:22 | |

| 28.(Возможно)Строительство подземных сооружений в открытых котлованах.doc | 40kb. | 16.01.2010 16:20 | |

| 29. Монтаж высотных зданий. Устойчивость зданий..doc | 425kb. | 15.01.2010 23:26 | |

| 2.Методы возведения одноэтажных промзданий.doc | 256kb. | 16.01.2010 16:08 | |

| 30. Технология бетонирования в зимний период без искусственного обогрева..doc | 30kb. | 15.01.2010 23:50 | |

| 31.Технология возведения подпорных стенок.doc | 40kb. | 16.01.2010 00:04 | |

| 52kb. | 16.01.2010 16:20 | ||

| 33. Бетонирование конструкций с термообработкой..doc | 219kb. | 16.01.2010 00:15 | |

| 34.Технология монтажа пролетных строений и мостов.doc | 223kb. | 16.01.2010 16:21 | |

| 35. Возведение зданий в стесненных условиях..doc | 127kb. | 16.01.2010 00:26 | |

| 36. Бетонирование в условиях жаркого и сухого климата..doc | 35kb. | 16.01.2010 00:29 | |

| 38.Поддержание эксплуатационных свойств существующей застройки.doc | 385kb. | 16.01.2010 16:22 | |

| 39. Выбор монтажных кранов для возведения зданий.doc | 32kb. | 16.01.2010 16:22 | |

| 3.Каркасные деревянные здания.doc | 36kb. | 16.01.2010 16:09 | |

| 40.Технология строительства резервуаров.doc | 62kb. | 16.01.2010 16:23 | |

| 41.Технология реконструкции здания..doc | 96kb. | 16.01.2010 00:48 | |

| 42.Состав, последовательность процесса и механизация бетонных работ при возведение зданий из монолитного железобетона..doc | 33kb. | 16.01.2010 16:23 | |

| 44. Разборка и ликвидация зданий..doc | 35kb. | 16.01.2010 00:52 | |

| 45. Возведение зданий в разборно-переставной опалубке..doc | 94kb. | 16.01.2010 00:55 | |

| 47.Надстройка мансардных этажей.doc | 46kb. | 16.01.2010 16:24 | |

| 48. Возведение зданий в горизонтально-перемещаемых опалубках..doc | 62kb. | 16.01.2010 00:57 | |

| 4. Поточные методы возвед зданий.doc | 33kb. | 16.01.2010 16:07 | |

| 50.Встроенные системы при реконструкции зданий.doc | 51kb. | 16.01.2010 16:24 | |

| 51.Возведение зданий в вертикально перемещаемых опалубках.doc | 29kb. | 16.01.2010 16:24 | |

| 53.Особенности замены сборных конструкций.doc | 36kb. | 16.01.2010 01:45 | |

| 54.ВОЗВЕДЕНИЕ ЗДАНИЙ И В СПЕЦИАЛЬНЫХ ОПАЛУБКАХ.doc | 198kb. | 16.01.2010 01:50 | |

| 55.Монтаж стальных опор ЛЭП и матч метод поворота.Виды монтажа.doc | 43kb. | 16.01.2010 02:02 | |

| 56.Усиление конструкций.doc | 29kb. | 16.01.2010 16:25 | |

| 57.Особенности возведение зданий из кирпича в зимних условиях.doc | 31kb. | 16.01.2010 16:25 | |

| 58.Монтаж матч и башен методом наращивания2.doc | 32kb. | 16.01.2010 02:06 | |

| 59.Возведение зданий с вантовыми покрытиями.doc | 296kb. | 16.01.2010 16:26 | |

| 5.Блочно-конвейерыный метод монтажа металлических конструкций.doc | 199kb. | 16.01.2010 16:09 | |

| 61.Монтаж мачт и башен методом подращивания.doc | 36kb. | 16.01.2010 02:02 | |

| 62.Технология возведения зданий со стенами из кирпича.doc | 266kb. | 16.01.2010 16:26 | |

| 64.Технология возведения одноэтажных промышленных зданий с ЖБ каркасом.doc | 43kb. | 16.01.2010 16:26 | |

| 65.ВОЗВЕДЕНИЕ ЗДАНИЙ С ПРИМЕНЕНИЕМ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ.doc | 350kb. | 16.01.2010 16:26 | |

| 67.Технология возведения одноэтажных зданий с металлическим каркасом.doc | 199kb. | 16.01.2010 16:27 | |

| 68.Большепролетные здания с деревянными несущими конструкциями.doc | 38kb. | 16.01.2010 16:27 | |

| 6. Брусовые здания.doc | 31kb. | 15.01.2010 21:54 | |

| 70.Каркасные деревянные здания и брусовые здания.doc | 254kb. | 16.01.2010 16:27 | |

| 71.Мероприятия в период оттаивания кладки.doc | 29kb. | 16.01.2010 16:27 | |

| 72.Особенности замены сборных конструкций.doc | 35kb. | 16.01.2010 16:27 | |

| 73.Основные типы опалубок.doc | 41kb. | 16.01.2010 16:28 | |

| 74. Укладка бетонной смеси.doc | 31kb. | 16.01.2010 16:28 | |

| 75.Защита возводимого здания.doc | 107kb. | 16.01.2010 16:28 | |

| 76.Скользящая опалубка и блочная опалубка.doc | 834kb. | 16.01.2010 16:28 | |

| 77.Принципы конвейерной сборки.doc | 240kb. | 16.01.2010 16:28 | |

| 78.Подъемники строительные.doc | 33kb. | 16.01.2010 16:32 | |

| 7.Временные параметры строительного потока.doc | 29kb. | 16.01.2010 16:09 | |

| 8.Монтож большепролетных зданий и сооружений.doc | 40kb. | 16.01.2010 16:10 | |

| 9.ВОЗВЕДЕНИЕ ЗДАНИЙ И СООРУЖЕНИЙ НА ТЕХНОГЕННО-.doc | 33kb. | 16.01.2010 16:10 |

32.Технология поточного возведения зданий из монолитного железобетона.doc

32.Технология поточного возведения здания из монолитного железобетона.Комплексный процесс возведения монолитных железобетонных конструкций состоит из технологически связанных и последовательно выполняемых простых процессов:

Установка опалубки и лесов;

Монтаж арматуры;

Монтаж закладных деталей;

Укладка и уплотнение бетонной смеси;

Уход за бетоном летом и интенсификация его твердения зимой;

Распалубливание;

Часто присутствует монтаж сборных конструкций.

Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл.

Состав простых процессов, их трудоемкость и очередность выполнения зависят от вида и специфики возводимых монолитных конструкций, применяемых механизмов и типов опалубки, технологических и местных особенностей производства работ.

Каждый простой процесс выполняют специализированные звенья, которые объединены в комплексную бригаду. Сооружение разбивают по высоте на ярусы, в плане на захватки, что необходимо для организации поточного производства работ.

Разбивка на ярусы - высотная разрезка, обусловленная допустимостью перерывов в бетонировании и возможностью образования температурных и рабочих швов. Так, одноэтажное здание обычно разбивается на два яруса: первый - фундаменты, второй - все остальные конструкции каркаса. В многоэтажном здании за ярус принимают полностью этаж с перекрытиями. Превышение высоты яруса более 4 м не желательно, так как при большой высоте и интенсивном бетонировании увеличивается боковое давление на опалубку от укладываемой бетонной смеси.

Разбивка на захватки - горизонтальная разрезка, которая предполагает:

Равновеликость по трудоемкости каждого простого процесса, допустимое отклонение не более 25%;

Минимальный размер захватки (рабочего участка) - работа звена на протяжении одной смены;

Размер захватки увязывать с величиной блока, бетонируемого без перерыва или с устройством рабочих швов;

Количество захваток на объекте должно быть равно или кратно числу потоков.

Переход звена рабочих с одной захватки на другую среди смены нежелателен. Размер захваток обычно соответствует длине секции здания или должен включать целое число конструктивных элементов - фундаментов, колонн, других конструкций или определяется по границам участков, намеченных для устройства рабочих и температурных швов.

Для четкой организации выполнения комплексного процесса бетонных работ поточным способом необходимо:

Определить трудоемкость каждого процесса;

Разделить объект на ярусы и захватки, близкие по трудоемкости для каждого процесса, достаточные для работы звена в течение смены;

Установить ритм потока и общий оптимальный срок работ;

Определить и подобрать оптимальное оборудование для подачи на рабочее место опалубки, арматуры и бетонной смеси;

Определить потребное количество рабочих, исходя из трудоемкости отдельных процессов, принятого ритма потока и провести комплектацию звеньев и бригад рабочих;

Составить календарный (посменный) график комплексного процесса.

Возможны варианты с объединением потоков, так, часто в одном потоке устанавливают опалубку и монтируют в нее арматуру.

Возможно и разъединение, когда в самостоятельные потоки выделяются бетонирование стен и перекрытий и связанные с ними процессы.

В комплексном процессе возведения монолитных конструкций ведущим процессом является бетонирование. Этот процесс состоит из связанных операций по транспортированию, подаче на рабочее место, приемке и уплотнению бетонной смеси. Бетонирование влияет на сроки выполнения опалубочных и арматурных работ, которые находятся в тесной технологической зависимости от него. Поэтому для обеспечения ритмичного потока при разной трудоемкости разнородных работ принимают одинаковое время работ (время бетонирования) при различном численном составе звеньев для каждой из них.

Желательно разработать несколько возможных вариантов технологии работ и принять вариант с оптимальными технико-экономическими показателями. Проектирование производства работ должно по возможности предусматривать выполнение процессов по бетонированию и монтажу конструкций в первую смену.

Основной принцип проектирования работ - сколько процессов, столько и захваток (рабочих участков, блоков бетонирования). В табл. 21.1 приведен график производства работ по возведению этажа многоэтажного жилого односекционного дома с монолитными стенами и сборными перекрытиями.

При проектировании работ предусмотрено объединение всех строительных процессов в четыре комплексных, разбивка этажа-захватки на четыре рабочих участка с приблизительно равными объемами работ (в пределах 25% трудоемкости), сокращение потребности в опалубке также в 4 раза - до объема бетонирования на одном рабочем участке.

При проектировании графика производства работ учитывалось, что работы будет выполнять комплексная бригада в две смены, бетонирование -только в первую смену. Монтаж будет проводиться в «окно», когда по технологии на соседнем участке только контролируется процесс набора прочности бетона. Предусмотрено, что на выдерживание бетона достаточно суток до распалубливания в летнее время, но не менее двух суток до укладки сборных конструкций. Сам монтаж желательно отодвинуть по времени и осуществлять перед установкой опалубки стен на этом рабочем участке, принимают от начала установки опалубки стен на этом участке до начала установки опалубки стен на соседнем; при одном комплекте опалубки 4 и 3 дня, при двух комплектах - 2; 1,5 и 1 день. При таком ритме продолжительность работ на захватке предусматривается при одном комплекте 16 и 12 дней, при двух комплектах - соответственно 8; 6 и 4 дня.

Таблица 21.1. График производства работ по возведению монолитных стен и сборного перекрытия типового этажа (1 комплект опалубки, 12 дней)

Применение комплекта опалубки из расчета на два рабочих участка предусмотрено при проектировании соответствующего графика работ (табл. 21.2). Два комплекта опалубки позволили при неизменном количестве рабочих в смену 10 человек обеспечить лучшие условия для выдерживания бетона (распалубливание через двое суток), цикл работ на захватке сокращается с 12 до 8 дней, бетонирование и монтаж можно осуществлять только в первую смену.

График производства работ по возведению типового этажа здания в монолитном варианте при комплекте опалубки на один рабочий участок приведен в табл. 21.3. Все строительные процессы на этаже разбиты на 8 комплексных:

1) монтаж опалубки стен и установка арматурных каркасов;

2) бетонирование стен;

3) выдерживание и контроль за набором прочности бетона стен;

4) разборка опалубки стен, ремонт, при необходимости смазка;

5) установка опалубки перекрытий, укладка арматурных сеток и каркасов;

6) бетонирование перекрытий;

7) выдерживание и контроль за набором прочности бетона перекрытий;

8) разборка опалубки перекрытий, ремонт, смазка.

Увязка процессов во времени, обеспечение возможности выполнять необходимые по последовательности работы в пределах трех рабочих участков позволяют:

Обеспечить выполнение всего комплекта работ на этаже за 12 дней при ритме 3 дня на один рабочий участок; организовать совмещение и параллельное выполнение отдельных процессов на соседних участках, не меняя при этом состава комплексной бригады, ежесменная потребность в рабочих остается 10 человек; в предусмотренные сроки выдерживания бетона до снятия опалубочных щитов (сутки для стен и двое суток для перекрытий) без применения источников интенсификации твердения бетона набирать в летних условиях распалубочную прочность.

После бетонирования участка перекрытия до возвращения рабочих а этот участок для установки опалубки стен следующего яруса проходит,5 сут; этого времени достаточно для набора бетоном 70%-ной марочной прочности.

Таблица 21.2. График производства работ по возведению монолитных стен и сборного перекрытия (2 комплекта опалубки, 8 дней)

График производства работ по возведению монолитных конструкций типового этажа одной бригадой приведен в табл. 21.4. Наличие двух комплектов опалубки позволяет обеспечить следующую последовательность работ:

1) на первом участке устанавливают опалубку стен и арматуру;

2) в процессе набора прочности бетона стен на первом участке бригада переходит на четвертый, разбирает опалубку перекрытий, на третьем участке устанавливает опалубку стен и укладывает арматуру;

3) в процессе набора прочности бетона стен на третьем участке бригада возвращается на первый участок, где разбирает опалубку стен, устанавливает опалубку и арматуру перекрытий, бетонирует это перекрытие и т.д.

Основные достоинства данного решения - работает одна бригада в постоянном ритме двое суток, бетонирование осуществляют только в первую смену, для стен и перекрытий на каждом участке срок набора прочности до загружения составляет 16 сут.

График производства работ для того же ритма в двое суток, выполнения всего комплекса работ на этаже за восемь суток при работе двух бригад приведен в табл. 21.5. Отличительные особенности организации работ:

Первая бригада рабочих обслуживает рабочие участки № 1 и 2, вторая бригада - участки № 3 и 4;

Предусматривается перемещение освободившейся опалубки с первого участка на третий и наоборот, второй комплект опалубки обслуживает рабочие участки № 2 и 4;

Недостатком принятой технологии может оказаться бетонирование стен и перекрытий одновременно на соседних участках из-за сложностей с доставкой бетона на строительную площадку и подачей ее к месту укладки. Смещение по времени на сутки работы бригад позволяет выполнять бетонирование только в первую смену.

В современных условиях с использованием универсальных опалубочных систем все шире внедряется скоростное строительство с бетонированием конструкций этажа за 6 и 4 дня. Соответствующие графики увязки по времени работ самостоятельных бригад на бетонировании стен и перекрытий представлены в таблицах 21.6 и 21.7.

Исходя из темпов укладки бетона подбирают необходимый комплект машин для этого процесса, в том же темпе должны выполняться опалубочные и арматурные процессы на принятых для этих процессов механизмах и приспособлениях. На темпы укладки бетонных смесей сильно влияет их подвижность. Применяют литые смеси с осадкой конуса ОК более 12 см (часто 14...18 см), подвижные с ОК = 2...12 см, малоподвижные с ОК = 0,5...2 см и жесткие с ОК = 0 см. Встречаются и особо жесткие смеси с показателем жесткости ПЖ более 200 с. При использовании литых смесей используют безвибрационный способ бетонирования.

Для обеспечения непрерывного бетонирования при большой протяженности стен рекомендуется разделить стены на участки длиной до 14... 16 м с установкой на границах вертикальных разделительных рассечек из металлической многоячеистой сетки.

Конструкции многоэтажных монолитных жилых домов можно бетонировать в крупнощитовой, объемно-переставной, скользящей и других типах опалубки. Важно, чтобы выбранный вариант позволял механизировать процесс установки и снятия опалубки.

Оптимальный вариант механизации определяют по трем основным показателям: продолжительность работы; трудоемкость работ; стоимость работ на 1 м3 уложенного бетона.

В соответствии с производительностью ведущего потока (процесса) по бетонированию подбирают комплект машин для других потоков - по монтажу опалубки, установке арматуры и т.д. Нет смысла загружать строительную площадку техникой, нужно только предусматривать высокопроизводительное использование основного оборудования. Так, кран может быть задействован на всех основных процессах - подача к месту работы опалубки, арматуры, бетонной смеси, распалубливание.

Работа специализированными потоками и звеньями позволяет более рационально использовать комплект опалубки и крановое оборудование, исключить технологические перерывы, повысить ритмичность и качество работ.

Демонтаж опалубки на захватке можно осуществлять в летних условиях и зимой - после тепловой обработки - только при наборе распалубочной прочности. Демонтаж опалубки ведут в последовательности, обратной ее монтажу. Загружение распалубленных конструкций допустимо при наборе бетоном прочности, кг/см2: для стен - 50 и в перекрытиях - 100.

Общая продолжительность работ по возведению железобетонных конструкций на высоту одного яруса (монолитные фундаменты, подпорные стенки, чистые полы или бетонная подготовка) или на бетонирование этажа здания может быть определена:

Где Т - общая продолжительность производства работ, сут; t- ритм потока, сут; m- количество захваток; п- количество выполняемых простых процессов; f6 - время твердения бетона в опалубке, сут.

В соответствии с этим уравнением, при заранее заданной продолжительности работ можно определить необходимое количество захваток.