Saat membangun bangunan dan bangunan, jenis dasar berikut digunakan besi struktur beton: fondasi, kolom, dinding, balok, lembaran dan pelat penutup, dll. Struktur ini dapat diproduksi dalam dua teknologi utama: beton bertulang prefabrikasi dan monolitik.

Teknologi Pracetak Pracetak. Unsur ini diproduksi di pabrik khusus, dikirim ke fasilitas, dimana dipasang pada posisi disain.

Plus:

Biaya tenaga kerja dan waktu yang rendah di lokasi konstruksi;

- waktu konstruksi pendek;

- kemungkinan untuk menyelesaikan permukaan depan elemen (genteng, tekstur) di pabrik, yang kemudian menghilangkan proses finishing di lokasi;

- Ketergantungan kecil pada kondisi cuaca;

- Cepat pengenalan konstruksi dalam pekerjaan (tidak ada waktu yang dibutuhkan untuk mengatur kekuatan beton).

Kekurangan:

Biaya tinggi (70-100% lebih mahal monolitik);

- adanya jahitan dan persendian (biaya tambahan untuk embedding);

- Kebutuhan untuk digunakan dalam konstruksi peralatan angkat berat;

- pembatasan ukuran dan berat struktur;

- Kinerja struktur yang buruk pada beban dinamis.

Lingkup aplikasi:

Dengan periode konstruksi singkat;

- dengan sejumlah besar elemen yang sama;

- dengan elemen kecil (sampai 6,0 ... 10,0 t);

- Jika studi kelayakan varian telah membuktikan efisiensi penggunaan struktur prefabrikasi dalam kondisi konstruksi tertentu.

Teknologi beton bertulang prefabrikasi akan dibahas lebih rinci pada bagian V "Pembuatan struktur beton bertulang prefabrikasi" dan pada bagian VI "Pemasangan struktur bangunan".

Teknologi beton bertulang monolitik. Elemen diproduksi di lokasi dalam posisi desain. Pada bahan konstruksi situs dikirimkan sesuai jadwal.

Plus:

Biaya rendah;

- tidak adanya lapisan dan sambungan (konstruksi monolitik);

- Kemungkinan memberikan desain bentuk apapun, serta ereksi unsur-unsur dari berbagai ukuran dan massa;

- kerja bagus struktur monolitik untuk beban dinamik dan bergantian.

Kekurangan:

Biaya tenaga kerja dan waktu yang tinggi di lokasi konstruksi;

- adanya proses "basah";

- jangka panjang perkenalan konstruksi dalam pekerjaan (butuh waktu untuk mengatur kekuatan beton).

Lingkup aplikasi:

Dengan struktur besar yang besar (fondasi besar, lempeng pondasi, kolom besar, dll.);

- saat membangun struktur bentuk kompleks (curvilinear, variable sections, etc.);

- dengan beban dinamis yang besar (fondasi untuk peralatan teknologi, yang mencakup garis pendaratan lapangan terbang);

- Dalam kasus ketika perbandingan teknis dan ekonomi dari opsi tersebut membuktikan keefektifan penggunaan struktur monolitik dalam kondisi konstruksi tertentu.

Pilihan rasional dari skema teknologi atau ini untuk membangun struktur beton bertulang ditentukan oleh:

Jenis struktur yang dibangun, parameternya (dimensi, massa, bentuk, tujuan);

- keterpencilan lokasi konstruksi dari tanaman ZHBK;

- kemampuan teknis pemain (peralatan yang diperlukan, personil);

- Kondisi iklim (pada suhu negatif, biaya pemanasan struktur monolitik tinggi);

- pembatasan yang diberikan (berdasarkan persyaratan atau biaya).

Pada bagian ini kita mempertimbangkan teknologi beton bertulang monolitik. Proses ereksi rumit dan mencakup proses sederhana berikut ini:

1. Bekisting dan rak pendukung.

2. Pemasangan tulangan (mesh, frame) dan bagian yang disematkan.

3. Peletakan campuran beton dengan kemasan lapis demi lapis.

4. Concreting beton untuk set kekuatan (perawatan beton).

Pengambilan bekisting (decking) dan reposisi simultan ke posisi baru disertakan dalam proses 1.

Sumber Snarsky V.I.

Bekisting teknologi

Pengangkatan. Bekisting berfungsi untuk memberikan desain dan dimensi yang dirancang sesuai desain; posisi desain, serta pelestariannya selama proses pembuatan keseluruhan (Gambar 4.1 - 4.4).

Persyaratan untuk bekisting:

Kekuatan, karena Hal ini didukung oleh berat beton, penguatan dan kekuatan ekspansi lateral campuran beton;

- stabilitas (tidak boleh mengubah posisi desain);

- Ketegasan geometrik (sebaiknya tidak mengubah bentuk dan dimensi desain);

- kebersihan permukaan;

- Tidak adanya adhesi (kepatuhan) dengan beton;

- manufakturabilitas (kemudahan perakitan dan pembongkaran).

Pembangunan bekisting meliputi:

Deck shields yang memberikan bentuk produk dan kualitas permukaan yang diinginkan. Perisai geladak (Gambar 4.1) bisa berupa kayu, baja, kayu dengan rangka baja, terbuat dari bahan sintetis. Perisai baja memiliki adhesi yang baik terhadap beton, sehingga harus dilumasi dengan senyawa khusus (emulsi minyak air) setiap kali sebelum meletakkan campuran beton;

Unsur pendukung: balok gawang horizontal (kayu, aluminium, baja) dan rak baja teleskopik vertikal atau rak kayu (kantilever) pada irisan;

Unsur sendi perisai antara mereka dan dengan balok pengaman (kunci, irisan, klem, screed, liku, dll) adalah baja atau kayu;

Log dan perancah dengan pagar untuk karya penguat dan pekerja beton.

Komposisi Proses. Penyerahan bekisting kit ke fasilitas, pemasangan pada posisi disain, rekonsiliasi, unfastening, penyerahan formwork yang terpasang sesuai dengan aksinya.

Memasuki proses. Diterima pekerjaan sebelumnya

Sumber dan teknologi saling berhubungan dan bergantung pada jenis bekisting yang digunakan. Bergantung pada jenis konstruksi dan kondisi konstruksi spesifik, bekisting berikut digunakan:

a) stasioner:

1. potongan kecil (perisai berat sampai 50 kg);

2. skala besar (perisai berat lebih dari 50 kg);

3. blok (bentuk blok);

b) bergerak:

bergerak secara horisontal:

4. melingkar;

5. Terowongan;

bergerak secara vertikal:

6. Mengangkat dan bergerak;

7. meluncur;

c) khusus - tidak dapat dilepas:

8. dari lempengan-kerang;

9. lembaran baja waterproofing;

10. terbuat dari baja mesh;

11. tanah;

d) ditata ulang:

12. Vibrofurniture;

13. termoaktif;

14. pneumatik;

15. Sepotong kecil untuk penyegelan jahitan, persendian, dll.

Bentuk bekisting dipilih dengan mempertimbangkan jenis struktur beton, serta cara melakukan pekerjaan. Untuk pemilihannya, diperlukan analisis ekonomi yang komprehensif, dengan mempertimbangkan waktu konstruksi, tingkat perputaran bekisting, pengulangan struktur, ketersediaan mekanisme, dan lain-lain. Biaya tenaga kerja sangat berkurang saat sistem shuttering berukuran besar digunakan, namun dengan volume beton yang cukup dan adanya struktur serupa.

Untuk konkret berbagai jenis struktur, dalam kebanyakan kasus, sangat berguna untuk menggunakan bekal universal yang dapat dipisahkan dan dicabut dari tujuan universal. Untuk produksi karakteristik individu dan struktur massa disarankan untuk menggunakan bekisting khusus, sliding atau remountable ke berbagai ukuran.

Dalam bekisting yang saat ini digunakan sebagai bahan tradisional (kayu, baja), dan modern (aluminium, plastik).

Kayu ini digunakan dalam bentuk papan bermata (150x25 ... 40 mm) dari kayu jenis atau kayu keras untuk perisai dek, untuk balok dan rak menggunakan balok atau podtovarnik hanya jenis jenis konifera.

Kandungan air dari kayu yang digunakan untuk papan bekisting harus 15 ... 20%. Papan yang bersebelahan dengan beton harus dilipat.

Kayu lapis . Untuk produksi papan bekisting, digunakan untuk mengkonstruksi struktur monolitik pagar internal (dinding, kolom, lantai), menggunakan kayu lapis bakelized multi lapisan (12 lapis). Bagian terpisah dan bagian bawah perisai dihubungkan pada perekat tahan air bertekanan tinggi.

Bila menggunakan film pelindung khusus atau stiker bahan sintetis tahan air di permukaan papan, penggunaan kayu lapis kelas PSF diperbolehkan. Dalam hal ini, perhatian khusus harus diberikan untuk menyegel ujung lembaran kayu lapis.

Papan partikel kayu . Ketebalan papan partikel hidrofobik berat 20 mm, kerapatan lebih dari 800 kg / m3 digunakan untuk bekisting.

Setelah memotong lembaran pada perisai dari dimensi yang dibutuhkan, permukaan kerja dan ujungnya ditutupi dengan pernis tahan air.

Papan serat kayu . Serat serat kayu dengan kepadatan lebih dari 1000 ... 1100 kg / m3 dengan kekuatan lentur minimal 0,2 MPa dan ketebalan 4 mm digunakan untuk bekisting. Di papan inventaris papan serat kayu mereka membawa dek, dan dari batang kayu - bingkai itu. Semua bagian dihubungkan pada perekat tahan air. Untuk dek, secara ekonomis dibenarkan untuk menggunakan papan serat kayu yang dilapisi pada satu sisi dengan enamel.

Logam . Untuk pembuatan elemen individu dan komponen bekisting, profil baja bergulir dan bengkok, serta lembaran logam dengan berbagai ketebalan, digunakan.

Sebagai bekisting juga bisa digunakan tenunan mesh baja dengan sel dari 2,5x2,5 sampai 5,0x5,0 mm yang terbuat dari kawat dengan diameter 1,0 ... 1,2 mm.

Meskipun bekisting logam sepenuhnya digunakan cukup sering, desain yang lebih rasional adalah konstruksi gabungan di mana logam digunakan untuk mendukung dan mendukung elemen dan pengencang, dan untuk kayu lapis, kayu lapis tahan air, plastik.

Bahan sintetis . Nomenklatur bahan sintetis yang digunakan untuk membuat dek di bekisting meningkat setiap tahunnya. Aplikasi terbesar sebagai material konstruktif dasar dan lapisan pelindung perisai gabungan dalam praktik dalam dan luar negeri ditemukan dalam plastik kaca.

Dalam perisai gabungan, glass-textolite, yang merupakan fiberglass yang diresapi dengan resin, digunakan. Ini memiliki sifat mekanik yang lebih tinggi daripada plastik fiberglass lainnya. Fiberglass CAST-B dibuat berdasarkan resin fenol-formaldehida yang dimodifikasi yang dihasilkan dengan lembaran datar berukuran 1000x2400 mm, 0,5 ... tebal 15 mm, dengan kerapatan 1600 ... 1850 kg / m3.

Untuk melindungi dek trotoar, panel kayu cukur atau plywood, plastik laminasi dekoratif juga bisa digunakan.

Beton bertulang beton bertulang Bekisting yang tidak dapat dilepas, tergantung pada jenis konstruksi yang bisa memiliki bentuk yang berbeda: rata, melengkung, melangkah. Untuk bekisting seperti itu, beton kelas B10 ... B20 diaplikasikan dengan ketebalan lapisan 70 ... 200 mm.

Bekisting semen lapis baja Ini digunakan dalam bentuk pelat semen bertulang setebal 15-20 mm. Pelat tersebut terbuat dari beton berbutir halus yang diperkuat dengan wire mesh. Kotak dapat ditekuk sebelum menerapkan lapisan beton, memberikannya profil melengkung dari pelat beton. Hal ini memungkinkan perluasan cakupan armocement untuk bekisting.

Sumber: Snarsky V.I.

Jenis bekisting

1. Pembiakan kayu dangkal (Gambar 4.1, a, b) biasanya terdiri dari satu set elemen kecil dengan berat sampai 50 kg, yang memungkinkan Anda memasang dan membongkarnya secara manual. Bagian dari bekisting adalah perisai dengan luas hingga 2,0 m2, elemen bantalan (perkelahian, elemen kekakuan), elemen pendukung bentuk permukaan horizontal dan miring, elemen pengikat dan sambungan.

Perisai kecil digunakan untuk mengkonstruksi berbagai ukuran struktur. Dengan dimensi yang sama, potongan kecil bekisting potongan kecil digabungkan menjadi panel besar. Jadi, memungkinkan untuk menyelesaikan blok bekal yang lebih besar, benar-benar atau sebagian dipasang oleh bangau. Bekisting ini digunakan untuk pemasangan berbagai struktur monolitik dengan dimensi variabel, kecil atau berulang.

2. Bekisting Scaffold Besar (Gambar 4.1, c) terdiri dari perisai berukuran besar, sendi dan pengencang. Shields bekisting melihat semua beban teknologi tanpa memasang tambahan pembawa atau elemen pendukung. Papan seperti itu termasuk dek, pengeras dan elemen bantalan; mereka dilengkapi dengan perancah untuk concreting, struts untuk instalasi dan stabilitas, menyesuaikan dan menyesuaikan jack. Formwork skala besar digunakan untuk mengkonstruksikan dinding panjang, terowongan, dan tumpang tindih (misalnya, dalam struktur rangka, di mana setelah beton bisa dilepas bekisting).

Elemen dari jenis bekisting ini diproduksi di pabrik atau bengkel khusus (woodworking, pabrik pengerjaan logam) atas permintaan dan gambar dari organisasi konstruksi. Unsur-unsur bekisting diselesaikan sesuai dengan jenis struktur dan benda beton, dipasok ke lokasi konstruksi untuk setiap jenis struktur (kolom, yayasan, dll.) Dalam bentuk yang lengkap. Dalam desain yang kompleks, pabrik manufaktur melakukan perakitan kontrol fragmen bekisting individu. Ini digunakan berkali-kali (sampai 5 ... 20 kali) tergantung pada jenis konstruksinya.

Keuntungan: universalitas (untuk desain apapun); kemudahan perakitan dan pembongkaran; biaya rendah

Kekurangan: intensitas tenaga kerja tinggi; kebutuhan untuk detasemen yang dapat diandalkan

Saat ini, ini adalah bentuk utama bekisting di lokasi konstruksi industri dan sipil.

|

|

|

|

|

|

|

|

3. Bentuk blok Mereka adalah blok tertutup, satu potong atau dilepas, dan juga meluncur. Bentuk blok all-in-one terbuat dari struktur yang kaku: ketika dibongkar, mereka bisa "robek" dari beton tanpa memperluas pesawat. Untuk memudahkan bekisting, cetakan integral dibuat dengan sedikit lancip (Gambar 4.5).

Cetakan konkret digunakan untuk mengkonkorekan struktur tertutup dengan dimensi besar, permukaannya dipindahkan terpisah selama pengangkatan dan digeser saat dipasang pada posisi kerja.

Keuntungan: pengurangan biaya yang signifikan melalui penghapusan perakitan, pembongkaran dan pembongkaran; omset besar (70 ... 120 kali).

Kekurangan: hanya cocok untuk satu jenis ukuran (one-piece) atau untuk satu bentuk (dilepas) desain; hanya efektif untuk sejumlah besar struktur beton (70 ... 120 buah).

4. Volume-adjustable formwork (Gambar 4.7) terdiri dari bagian bentuk berbentuk U, yang bila dihubungkan sepanjang, terowongan bentuk. Sistem terowongan yang dipasang sejajar, tegak lurus satu sama lain, dan lain-lain, sesuai dengan tata letak struktur membentuk bekisting untuk mengkonotasikan dinding dan langit-langit. Saat pengupasan, bagian dicukur (dikompres) ke dalam dan dilepaskan ke lubang untuk diekstraksi dengan derek. Digunakan untuk concreting terutama dinding bantalan melintang dan langit-langit monolitik bangunan perumahan dan sipil.

5. Rolling shuttering tipe terbuka (Gambar 4.9) mencakup platform yang kaku, bergerak di sepanjang jalur catenary di sepanjang struktur yang disambung. Pada platform ada dek vertikal atau horizontal bentuk datar atau melengkung. Perisai dek memiliki sistem kontrol untuk memasang dek ke posisi kerja (proyek).

Bekisting semacam itu digunakan untuk membangun struktur linier yang diperluas, dinding kanal, dinding tangki, dan lain-lain, dan juga untuk mengkonkretkan kerang lengkung.

Troli dengan perisai (perisai) dipasang pada posisi yang ditentukan, papan dipasang pada posisi disain, dan konkret dilakukan. Setelah serangkaian kekuatan beton beton dari papan dek "melepaskan diri" dari beton sepanjang permukaan normal ke permukaan, sistem bergerak sepanjang struktur untuk satu "langkah" dan operasi diulang.

Rolling closed type (Gambar 4.8). Memiliki solusi teknis dasar yang sama seperti bekisting sebelumnya. Bedanya, disain ini bukan hanya perisai dinding, tapi juga panel lantai. Oleh karena itu, dengan bantuannya concreting terowongan, kolektor, saluran air, dll, dibangun dengan cara terbuka (dalam lubang pondasi). Dasar dari struktur semacam itu (fondasi, dasar, lantai) dikonkorikan sebelumnya dengan cara yang biasa.

|

| Gambar. 4.7. Teknologi membangun rumah di bekisting geser yang terbuat dari beton bertulang monolitik: 1 - dinding tiga lapisan luar; 2 - pemanas; 3 - platform suspensi eksternal; 4 - perisai untuk bekuan dinding; 5 - braket pelindung eksternal; 6 - bingkai jack; 7 - kandang penguat; 8 - suprastruktur kayu ke rangka jack; 9 lantai lantai kerja; 10 - dinding lapisan tunggal; 11 - jalan logam dari lantai kerja; 12 - panel dilepas dari lantai kerja; 13 - pagar dilepas dari lubang di lantai kerja; 14 - lampu; 15 - batang jack; 16 - braket suspensi internal; 17 - panel bekisting tumpang tindih; 18 - pendant bar run dari bekisting tumpang tindih; 19 - Rak bekisting |

|

| Gambar. 4.8. Rolling shuttering untuk concreting passageways: 1 - frame of formwork eksternal; 2 - rangka logam lipat dari bekisting internal; 3 - mekanisme bekisting dan bekisting dalam posisi pengangkutan; 4 - papan pendukung; 5 - gelanggang es |

|

| Gambar. 4.9. Rolling shuttering tipe terbuka: a - untuk concreting slab-shells; b - untuk mengkonstruksikan dinding saluran, menahan tumpukan dan sejenisnya; 1 - dek; 2 - mekanisme pemasangan dekstop; Struktur bantalan 3; 4 - berjalan troli; 5 - jalur rel |

Keuntungan dari bekisting koil: tingkat konstruksi keseluruhan yang tinggi.

Kekurangan: biaya awal pengiriman dan pemasangan sistem yang besar, hanya efektif untuk pekerjaan dalam jumlah besar, sangat sesuai untuk sejumlah desain (beberapa jenis) tertentu.

6. Terowongan Bekisting , digunakan untuk mengkonsentrasikan lapisan monolitik terowongan yang dibangun dengan cara tertutup, termasuk bagian pembentuk dan pendukung. Bekisting dipindahkan melalui mekanisme dengan drive mekanis atau hidrolik. Campuran beton diumpankan ke bagian pembentuk dan dipadatkan dengan menekan menggunakan mekanisme tekan. Bekisting bergerak, bertumpu pada beton yang mengeras. Bagian pendukung untuk mengurangi kegagalan beton non-pengerasan biasanya sesuai dan menghubungkannya ke bagian pembentuk yang kaku.

7. Mengangkat dan membesarkan bekisting terdiri dari papan (bearing, supporting), pengencang, lantai kerja dan alat pengangkat bekisting.

Papan bekisting untuk dinding beton dipasang pada posisi kerja (desain), setelah itu produk penguat dipasang dan dilakukan konkret. Setelah set set set kekuatan (30 ... 70%) papan dilepaskan ("robek off") dari dinding beton dan sistem jack diangkat (diatur ulang) ke tingkat berikutnya. Perisai bekisting yang terangkat di bagian bawahnya ditekan terhadap beton yang sebelumnya diletakkan. Setelah menyelaraskan perisai secara vertikal, siklus diulang.

Bekisting digunakan untuk concreting konstruksi tinggi dan struktur tipe potongan silang variabel, menara pendingin, sumur, pendukung jembatan, dll.

Keuntungan: tidak ada gesekan perisai pada beton, usaha pengangkatan kurang, kerusakan beton tidak disertakan.

8. Membentuk bekisting (Gambar 4.7) mewakili dua perisai paralel (planar atau curvilinear) yang membentuk dinding, yang perlahan (300 ... 600 mm / jam) selama concreting, namun terus bergerak ke atas dengan sistem jack kuat (listrik, hidrolik) secara ketat arah.

Pada periode awal, pemisahan (gerakan ke atas) dari bekisting geser dilakukan hanya setelah mengisi cetakan dengan 600 ... 700 mm sepanjang keseluruhan perimeter struktur untuk 3,0 ... 3,5 jam. Setiap lapisan beton berikutnya diletakkan dengan ketebalan 250 mm. Untuk mengurangi gesekan dengan gerakan vertikal bekisting, diberi konyeksi 3 ... 5 mm / m. Kekuatan beton meninggalkan bekisting setidaknya harus 0,2 MPa. Untuk membuat bukaan, kotak sementara atau blok jendela permanen dipasang.

Keuntungan: tingkat keseluruhan tinggi pemasangan dinding, t. Pekerja beton tidak harus beristirahat untuk memasang bekisting atau pindah ke penyitaan yang berdekatan. Hal ini tidak perlu untuk mendamaikan dan membuka bekisting; ini dipastikan oleh fase awal saat menyiapkan seluruh sistem bekisting.

Kekurangan: biaya awal yang besar untuk pengiriman dan pemasangan sistem; Hal ini membutuhkan penyampaian beton yang jelas (sejam) dan terus menerus; Ini efektif hanya untuk volume pekerjaan yang besar.

Ini digunakan untuk memasang struktur tinggi (struktur) penampang konstan dengan ketebalan dinding lebih dari 150 mm (silo dari genset dan lift semen, poros angkat dan dinding bangunan bertingkat tinggi, dll.).

9. Bekisting yang belum selesai dari lempengan kerang (Gambar 4.10, 4.11). Shields of formwork adalah pelat beton bertulang padat bertulang tipis (flat, curvilinear) (Gambar 4.10, a, b, d) atau blok berongga, lembaran semen dan pipa bertulang (Gambar 4.10, c), yang terpapar pada posisi disain dan dilekatkan dengan kencang. ke penguatan struktur dan satu sama lain (Gambar 4.12). Dengan tidak adanya jangkar di dalam lempeng bekisting, mereka dilekatkan dengan bantuan untaian yang melewati lubang di piring dan dilas ke kandang penguat (Gambar 4.13, a).

Pada massif yang diperkuat dengan sedikit dan dinding tipis, pelat bekisting diikat menggunakan logam persediaan atau balok kayu yang dilepas setelah dilakukan konkret (Gambar 4.13, b).

Lapisan bekisting dari pelat beton bertulang disusun untuk struktur masif (misalnya untuk pondasi untuk peralatan bergulir). Pelat tersebut dilekatkan pada rak beton bertulang dengan pengelasan atau dengan cara memasang senar dengan belenggu (Gambar 4.14).

Setelah melakukan concreting, panel bekisting tetap berada di bodi struktur dan membentuk permukaan luarnya (halus atau dekoratif).

Keuntungan: kemudahan perakitan, karena Tidak memerlukan pemasangan (permutasi) pengangkut rel, rak, pengikat; permukaan luar papan dapat memiliki pabrik selesai (tekstur, lapisan), yang kemudian mengecualikan biaya ini di lokasi.

Kekurangan: biaya tinggi piring. Hanya dengan volume konstruksi yang besar, kenaikan harga ini merupakan nilai yang dapat diterima, yang memungkinkan penggunaan jenis bekisting ini secara efektif sebagai pengganti bentuk panel.

Ini digunakan untuk mengkonkoreksi struktur besar (besar): fondasi untuk turbogenerator, pengepresan, rolling mills; struktur pembangkit listrik tenaga nuklir (ketebalan dinding ditentukan oleh proteksi radiasi).

10. Bekisting tetap lembaran baja . Saat mengotori dinding struktur bawah tanah; dinding dan lantai struktur yang dipenuhi air (waduk, kolam renang, tangki sedimentasi, dll.), panel bekisting dari baja lembaran dengan ketebalan 1,5 ... 3,0 mm digunakan. Perisai dilekatkan pada angker yang terpasang, jahitan di antara perisai dilas dengan jahitan terus menerus. Permukaan luar papan setelah concreting dilukis atau diplester di atas jala baja.

Keuntungan - struktur tahan air yang dapat diandalkan (100%) dan tahan lama. Kekurangan - biaya tinggi.

|

|

|

|

11. Pembalut baja tidak dapat dilepas (Gambar 4.6) dibuat dari grid dengan sel kecil (5x5 atau 8x8 mm). Kisi-kisi, "dijahit" dari panel individu, dilekatkan pada rangka penguat dengan putaran dan batang vertikal dengan diameter 22-25 mm. Untuk mengurangi kebocoran susu semen, kemerosotan kerucut campuran beton diambil dari 0 sampai 3 cm. Dalam proses vibrocompression, susu semen mengisi sel grid, yang tampak pada beton. Setelah beton hanya batang vertikal yang dipasang, jala tetap berada di beton.

Keuntungan: kesederhanaan dan kecepatan perangkat; formasi bentuk apapun, incl. lengkung halus, permukaan miring.

Kekurangan: konsumsi logam yang berlebihan (pada grid dan batang kawat); tidak mungkin untuk mendapatkan permukaan dinding halus; Untuk memastikan lapisan pelindung baik fixture mounting maupun grid, permukaan luar dinding harus diplester; Jangan menggunakan beton plastik, seperti saat dipadatkan melalui grid, susu semen dicurahkan. Untuk menghilangkan kelemahan terakhir mesh logam perlu untuk pra-plester atau hanya untuk melapisi dengan semen mortar.

Formwork Mesh digunakan untuk mengkonstruksikan struktur dan struktur, permukaan lateral yang bisa menyimpang agak dari pesawat. Ini digunakan untuk mengkonstruksikan dinding basement, sumur bawah, terowongan, pondasi pondasi, dan juga di mana sulit untuk menghilangkan bekisting (misalnya, untuk membentuk lapisan kerja di dinding dan lembaran dengan ketebalan yang besar).

12. Bekisting tanah . Hal ini dikenal luas di industri konstruksi sebagai concreting "in stride" struktur sederhana yang tertanam di tanah. Berlaku dalam kasus-kasus tersebut ketika kondisi tanah untuk SNiP memungkinkan pengembangan (pengaturan) parit dan lubang kecil dengan kedalaman 1,5-2,0 m, adanya dinding tanah vertikal (lempung berpasir padat, loam, tanah liat, dan lain-lain). Parit atau penggalian diatur menurut dimensi eksternal dari struktur, persiapan pasir dilakukan, jika perlu, penguatan diletakkan dan campuran beton diletakkan.

Dengan penggunaan bekisting seperti itu, fondasi pita, langkah-langkah lebih rendah (sepatu) pondasi kolumnar, dan sebagainya diatur.

Bentuk bekalnya spesial

13. Vibrooflubka . Pada perisai baja dari bekisting tersebut dipasang vibrator overhead, yang membantu untuk memadatkan campuran beton, diletakkan dalam struktur.

14. Bekuan termo-aktif (pemanasan) . Shields dibuat dalam bentuk kotak tertutup ketebalan 80-150 mm, di dalamnya ada elemen pemanas (elektroda, spiral, elemen pemanas). Ini digunakan untuk memanaskan beton pada kondisi suhu negatif.

15. Pneumatic staircases (Gambar 4.15).

Bekisting semacam itu adalah struktur pendukung tiup (terbuat dari kain lembut). Disampaikan ke tempat dalam posisi runtuh, di mana ia terbentang, digelembungkan oleh kompresor, dibawa ke posisi desain dan dilepas. Setelah melakukan concreting, udara dilepaskan (dipompa keluar) dari bekisting dan shuttering dilipat menjadi bale besar.

Ini digunakan untuk mengkonkor pelapis (kerang, lengkungan) garis besar lengkung kompleks dari dimensi kecil.

16. Bekisting bekal kecil Hal ini digunakan untuk mengkonstruksi struktur atipikal kecil atau berulang kecil yang kecil dengan permukaan dan relief khusus, misalnya cornice, bentuk arsitektur kecil, dekorasi interior, dan juga banyak digunakan untuk menyegel sambungan dan lapisan struktur beton bertulang prefabrikasi.

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Penyimpanan, perbaikan dan penggunaan kembali bekisting

Bekisting bekal

Bekisting yang terbentuk disimpan dalam kondisi yang melindunginya dari efek presipitasi atmosfer dan kerusakan akibat kecelakaan. Tempat harus diisolasi dari penetrasi kelembaban untuk menghindari pengerasan bagian logam.

Persediaan baja, serta bekisting gabungan disimpan di gudang tertutup dengan lantai beton, menempatkan papan pada posisi vertikal. Perisai kecil (sampai 0,5 m2) diizinkan untuk disimpan dalam dua tingkatan, memisahkannya satu sama lain dengan lapisan papan atau balok. Perisai ukuran besar dipasang dalam satu tier.

Elemen inventaris dengan panjang yang cukup panjang (misalnya, rak, perkelahian, dll.) Ditempatkan pada prangko di rak khusus. Elemen kecil (kunci, klem, baut, baji, dll.) Ditempatkan di dalam kotak dengan nomenklatur.

Bekisting bekal kayu dapat disimpan di luar rumah di bawah kanopi, menempatkan gudang sejauh mungkin di tempat datar dan tinggi, dari mana pasokan tanah dan air hujan disediakan.

Shields ditumpuk. Dalam hal ini, meletakkan di bantalan tanah balok atau balok kayu dengan ketebalan 150 ... 200 mm untuk tumpukan ventilasi. Di setiap tumpukan papan dari merek yang sama disimpan. Shields ditumpuk dalam barisan dalam satu arah. Baris atas disarankan diletakkan dengan kemiringan tertentu untuk memastikan aliran hujan dan air meleleh dengan cepat. Panjang tumpukan diasumsikan sama dengan panjang perisai, tinggi tidak lebih dari 2,0 m.

Panel besar disimpan dalam posisi vertikal atau miring di rak vertikal. Antara tumpukan bekisting, jalan setapak dengan lebar minimal 6,0 m disusun.

Penerimaan bekisting yang bisa dilipat

Sebelum alat kelengkapan instalasi diperiksa dimensi geometris elemen bekisting, dan kebetulan sumbu mereka dengan pusat sumbu struktur menandai desain, yang vertikalitas dari bekisting dinding, kolom dan balok dari wajah sisi, lempeng horizontal. Semua pengukuran dilakukan dengan meteran baja atau pita baja. Kesesuaian posisi bidang vertikal diverifikasi oleh garis tegak lurus, dan bidang horizontal oleh tingkat atau level.

Gelagar bekisting span lebih dari 4.0 m cek untuk mengangkat bangunan mengukur jarak midspan dari bawah ke rel bawah. Perbedaan antara ketebalan bantalan dan jarak ini akan menunjukkan besarnya lift konstruksi.

Jika pemasangan bekisting kayu yang terpasang telah berdiri tanpa beton selama lebih dari dua sampai tiga minggu, terutama pada cuaca panas, maka kondisinya berubah karena penyusutan dan peletakan papan. Bekisting juga bisa mengalami kerusakan saat rak dipasang di tanah lapisan atas karena dinamika (meninju atau kendur) selama pembekuan atau pencairan. Oleh karena itu, bekisting semacam itu harus diverifikasi secara khusus, seperti yang ditunjukkan di atas.

Celah dan lubang tertanam di bekisting, dimana susu semen bisa bocor. Pada bekisting kayu, celah hingga lebar 3,0 mm diperketat oleh pembengkakan papan saat dicuci. Slot dengan lebar 4,0 sampai 10 mm prokonopachivayut plexes, dipelintir menjadi bundel. Slot selebar lebih dari 10 mm ditutup dengan bilah kayu atau dengan busa pemasangan.

Periksa jumlah rak pendukung yang terpasang dan jarak di antara keduanya. Untuk memastikan stabilitas, rak-rak itu diamankan dengan kawat gigi. Untuk memastikan stabilitas keseluruhan sistem bekisting, sel kaku dari tiga atau empat rak ("tur") dibuat.

Sebelum menguraikan bekisting dibersihkan secara menyeluruh dari kotoran dan debu, bilas dengan air dari selang atau hembuskan dengan udara bertekanan. Sampah dikeluarkan dari kotak kolom melalui lubang yang dibersihkan di dalamnya. Slot dan lubang pada baja dan bekisting gabungan diolesi dengan uji tanah liat atau larutan alabaster. Segera sebelum betonisasi yang dilakukan tes lain dan menyeluruh pemeriksaan bekisting: memeriksa segel penjepit sempurna untuk bekisting kolom, bagian bawah balok dan balok penopang di pilar ruang kepala dan dukungan lainnya, tidak ada retak, dll dalam proses pelumasan bekerja permukaan dek untuk mengurangi adhesi (adhesi) ke .. beton.

Pelumasan papan formwork baja adalah wajib, kayu yang diinginkan. Dalam konstruksi, emulsi air pelumas digunakan berdasarkan minyak, sabun, kapur tulis, bubuk, yang diaplikasikan dengan sikat atau pistol semprot. Pelumasan harus memberikan "pemisahan" dek yang mudah dari beton dan tidak meninggalkan jejak pada permukaan beton. Ketepatan pemasangan alat kelengkapan, colokan, alat kelengkapan, dan lain-lain juga diperiksa. Penerimaan bekisting dilakukan dengan aksinya.

Deformasi yang timbul selama proses concreting dieliminasi. Untuk tujuan ini, tim petugas beton bertugas di brigade, yang memantau kondisi bekisting selama melakukan konkret. Deformasi yang diamati (tekuk papan inventaris atau papan, robeknya klem, dll.) Dieliminasi dalam waktu 2 ... 3 jam setelah meletakkan campuran beton. Setelah periode ini, tidak ada koreksi dalam bekisting yang diizinkan untuk menghindari kerusakan pada beton pengerasan.

Perbaikan dan persiapan bekisting untuk digunakan kembali

papan shuttering servis (perubahan individu selubung papan dan kombinasi bekisting kayu, koreksi kecil lembar penyok baja dan sebagainya. P.) Apakah dilakukan di lokasi konstruksi. Bekisting dengan kerusakan yang lebih signifikan, yang memerlukan perubahan kulit atau penggantian elemen perisai yang rusak, dan lain-lain, dikirim ke bengkel shutter di tempat. Koreksi perisai dan bagian lainnya bekisting baja dilakukan di bengkel mekanis.

Bekisting yang dikeluarkan dari struktur beton dikompres untuk digunakan kembali, dimana operasi berikut dilakukan:

Semua elemen dibersihkan dari beton yang ditempa dengan pencakar atau sikat (termasuk yang mekanis);

- Permukaan eksterior dari elemen bekisting diwarnai (jika perlu);

- semua bagian ulir dari pengencang dilumasi.

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Teknologi penguatan struktur

Proses umum untuk memperkuat struktur beton bertulang mencakup proses pemasangan tulangan dan bagian tertanam.

Pengangkatan. Tahan baja merasakan gaya tarik yang timbul dalam struktur bangunan, karena beton bekerja dengan baik hanya pada kompresi (Gambar 4.16). Baja - bahannya mahal, tapi bagiannya disain hanya 1-3% (dengan volume).

Memperbaiki bagian berupa pelat baja, tikungan, tabung, baut, dll. melayani untuk pengikatan struktur pada pengelasan, pada baut; membuat lubang, bukaan, saluran, dll; Melewati konstruksi helai, baut, serta komunikasi teknik.

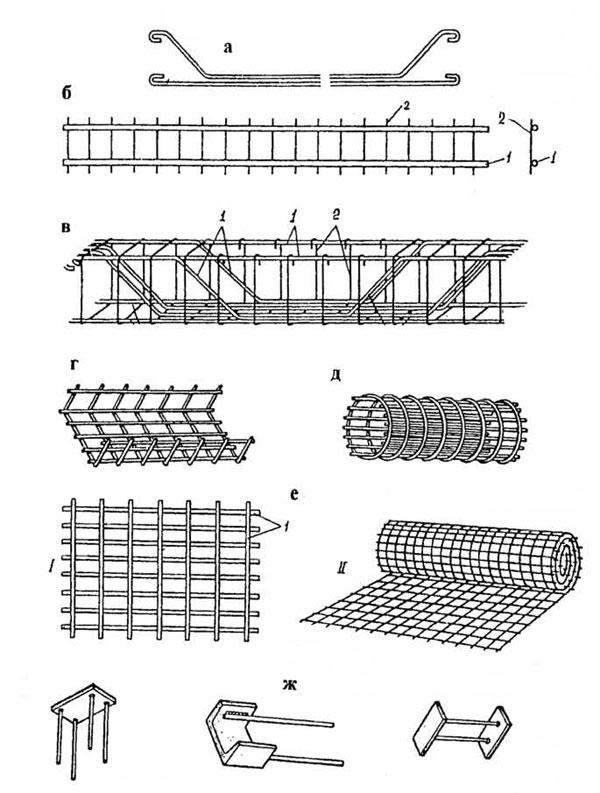

Jenis produk. Dipasang dalam posisi desain produk penguat: jaring, bingkai, dll, serta bagian yang disematkan (Gambar 4.18).

Komposisi Proses:

Manufaktur produk penguat dan bagian yang disematkan;

- Pengiriman ke objek dalam kit;

- pemasangan dan pengekangan posisi desain;

- pengiriman di bawah sertifikat

Memasuki proses. Bekisting yang dipasang pada posisi desain diadopsi sesuai dengan aksinya.

Bahan. Baja berupa kawat dengan diameter 3-10 mm pada gulungan (bays) dengan berat 20 dan 40 kg, batang penguat (batang) dengan diameter 10-40 mm: pada balok dengan berat 1,5 ... 3,0 ton. Ujung jeruji dicat. Permukaan baja batang bisa halus atau dengan tonjolan (profil periodik) untuk memastikan adhesi yang andal pada beton.

Pengiriman dan perhitungan baja dilakukan hanya dengan berat. Panjang keseluruhan baja penguat dengan diameter yang sama diukur dan dihitung dan dikalikan dengan berat satu meter berjalan (pm) oleh kelas baja.

Untuk baja tulangan beton bertulang monolitik kelas A-I ... A-IV digunakan (Tabel 4.1). Seiring kelas diupgrade, kekuatan baja meningkat sekitar dua kali lipat, sementara pada saat bersamaan biaya hanya meningkat 50-75%. Oleh karena itu, efisien menggunakan baja kelas tinggi. Memperkuat produk baja dibuat dari baja penguat: batang individu, kerangka kerja, grid (Gambar 4.18), serta helai dan tali untuk penguatan pratekan.

Manufaktur. Hal ini diproduksi, sebagai suatu peraturan, di pabrik-pabrik atau di toko-toko pendukung yang dilengkapi dengan peralatan stasioner berperforma tinggi: mesin untuk docking dan pemotongan kontak, untuk menekuk bar; Mesin pengelasan dan mesin semi otomatis, termasuk multipoint (Gambar 4.17), serta mekanisme pengangkatan dan pengangkutan yang kuat.

Proses pembuatannya meliputi:

Edit kawat;

- Menancapkan tongkat ke cambuk terus menerus;

- menandai batang atau kawat;

- Cutting to size;

- elemen lentur (jika perlu);

- perakitan produk penguatan

Produk penguat siap pakai selesai sesuai dengan jenis struktur dan dikirim ke fasilitas.

|

|

|

Source: Teknologi proses bangunan. Snarsky V.I.

Transportasi dan pergudangan produk penguat

Saat mengangkut, memuat dan membongkar barang penguat, tindakan diambil untuk melindungi mereka dari kerusakan dan deformasi, istirahat pada sambungan las, lengkungan. Memperkuat mesh dan kerangka diangkut dalam paket, batang lurus dan bengkok - terikat dalam bundel.

Kandang penguat spasial selama transportasi dijaga dengan aman pada kendaraan untuk menyingkirkan kemungkinan deformasi mereka di bawah pengaruh berat dan daya dorong mereka sendiri. Saat mengangkut barang tulangan, yang panjangnya lebih dari 1,5 m lebih panjang dari panjang bodi mobil, digunakan trailer.

Kerangka tata ruang di tempat-tempat kerusakan yang mungkin terjadi selama transportasi diperkuat dengan pengencang kayu atau logam sementara.

Armature untuk lokasi bangunan disediakan lengkap agar memiliki semua ukuran standar yang diperlukan untuk operasi tanpa masalah.

Pengolahan baja tulangan yang masuk kumparan (kawat) dibuat dalam jalur otomatis, dimana mesin melepaskan, membersihkan, meluruskan dan memotong baja dengan ukuran yang ditentukan.

Batang sampai 14,0 mm diameter dipasang pada mesin roller dan memotong mesin tipe guillotine; Diameter lebih dari 14,0 mm dikoreksi pada mesin bending drive dan dipotong dengan bantuan gunting tekan.

Welding dilakukan untuk dua tujuan - mengaitkan batang sepanjang waktu untuk mengurangi limbah dan menghubungkan elemen dalam produk penguat (mesh, frame). Untuk menancapkan batang sepanjang, pengelasan butt kontak digunakan (Gambar 4.20). Untuk menghubungkan elemen, pengelasan listrik melintang digunakan (Gambar 4.19) pada mesin las semi otomatis.

Grid dipasang pada jalur otomatis multipoint: meluruskan, menandai, meletakkan palang, pengelasan kontak; Pemotongan panel jala selesai sesuai ukuran yang ditentukan (Gambar 4.17).

Dalam beberapa kasus - ketika sejumlah kecil pekerjaan, kondisi sempit, dimensi besar produk, jarak tanaman, serta kelayakan ekonomi - produksi produk penguatan adalah di lokasi konstruksi.

Fitur:

Edit baja dengan diameter 3 ... 10 mm (dalam gulungan) diregangkan oleh winch atau traktor;

- Pemotongan baja dilakukan dengan metode penembakan atau dengan memotong roda;

- batang kopling yang tumpang tindih dengan piring (. Gambar 4.19, dan b) Atau dengan pengelasan mandi (. Gambar 1.19, d, e), Senyawa batang hingga 10 mm diameter dilakukan pada strip baja 6,0 mm;

- adalah mungkin untuk melakukan docking batang tanpa pengelasan tumpang tindih, sedangkan ukuran bypass batang adalah 30 ... 40 diameter;

- penampang batang dilakukan dengan pengelasan busur listrik manual atau menggunakan kawat rajut (anil) (diameter 1-1,5 mm). Hubungan ini tidak bekerja, namun berfungsi hanya untuk mencegah perpindahan batang individu selama pengangkutan dan selama peletakan campuran beton (Gambar 4.21).

|

|

|

Instalasi. Disampaikan ke produk penguat objek dipasang pada posisi disain secara manual atau dengan alat derek dan terlepas dengan andal (Gambar 4.22, 4.23).

Pada saat yang sama, bagian tertanam dalam bentuk pelat, staples, baut dipasang pada posisi disain, yang diperlukan untuk menghubungkan desain masa depan dengan elemen lainnya. Setelah pemeriksaan yang tepat, alat kelengkapan yang terpasang dan bagian atas atap diserahkan sesuai dengan sertifikat.

Source: Teknologi proses bangunan. Snarsky V.I.

Pre-tensioning penguatan

Metode penguatan prategang digunakan baik dalam struktur prefabrikasi maupun struktur monolitik. Monolit dengan penguatan pretensioned konkrit bentang jembatan, besar rentang balok dan slab, elemen kontur kerang dan kubah, tangki, crane balok, dan struktur tinggi lainnya. Misalnya, beton batang monolitik Ostankinskaya menara diperkuat dikonfigurasi untuk preload balok tulangan vertikal.

Dari dua cara untuk memperkuat tulangan - pada pendukung dan beton - dalam konstruksi monolitik yang terakhir tersebar luas (Gambar 4.24).

Untuk melewati tulangan yang diikat ke beton, saluran khusus diatur di dalamnya. Untuk tujuan ini, sebelum concreting, pembentuk saluran berupa pipa baja atau selang karet dengan inti kawat dipasang di bekisting, yang biasanya tetap di beton.

Bila beton mencapai kekuatan desain melalui saluran, penguatan dikirim dalam bentuk bundel kawat kekuatan tinggi atau tali baja. Ketegangan angker dengan jack hidrolik dari aksi tunggal atau ganda. Hydrojacks dari aksi tunggal menciptakan kekuatan dalam 60, 80, 150 ton-force.

Untuk melindungi penguatan yang tertekan dari korosi, sebuah mortir semen kelas M300 disuntikkan ke saluran.

Untuk pratekan struktur silindris: silo, tangki, dan lain-lain, mesin melingkar khusus digunakan (Gambar 4.25). Mereka mengencangkan kawat kekuatan tinggi dari dinding struktur dari luar, menciptakan ketegangan awal dalam konstruksi beton. Untuk melindungi terhadap korosi, penguatan setelah lilitan diplester atau ditutup dengan lapisan shotcrete.

|

|

| Gambar. 4.25. Mesin melingkar AMN-5 untuk pemasangan alat kelengkapan kawat pada dinding tangki beton bertulang: 1 - dinding tangki; 2 - alat kelengkapan luka; 3 - mesin melingkar; 4 - rantai traksi; 5 - troli; 6 - booming berputar |

Source: Teknologi proses bangunan. Snarsky V.I.

Perancangan struktur: Pembuatan campuran beton. Pengiriman campuran beton ke objek. Persiapan untuk concreting. Penerimaan campuran beton

Jenis produk. Campuran beton yang diletakkan dan dipadatkan, benar-benar mengisi seluruh volume dalam bekisting.

Memasuki proses. Bekisting dan alat kelengkapan dipasang pada posisi desain harus diadopsi sesuai dengan aksinya.

Komposisi Proses:

Persiapan campuran beton;

- mengantarkannya ke objek;

- Pasokan campuran beton ke tempat kerja;

- peletakan campuran beton dengan pemadatan;

- terpapar dalam mode standar;

- pengiriman di bawah sertifikat

Bahan Campuran beton. Karakteristik teknologi campuran beton:

1. Mobilitas (sedimen kerucut standar, cm):

Kuat 0 ... 3 cm;

- ponsel 3 ... 12cm;

- casting 14 ... 20 cm.

Perlu dicatat bahwa semakin tinggi mobilitas campuran beton, semakin mudah dan cepat bisa diletakkan dan dipadatkan, namun campuran itu sendiri menjadi jauh lebih mahal (konsumsi semen lebih banyak).

2. Ukuran reruntuhan (dengan pecahan):

5 ... 10 mm;

- 10 ... 20 mm;

- 20 ... 40 mm;

- 40 ... 70 mm.

Perlu dicatat bahwa semakin kecil pecahan batu yang hancur, semakin mudah dan cepat memungkinkan untuk meletakkan dan memadatkan campuran beton, namun puing-puing itu sendiri menjadi jauh lebih mahal (biaya lebih untuk menghancurkannya).

3. Tipe pengisi:

Batu hancur, batu bata, granit;

- kerikil; tanah liat yang diperluas; kerikil keramik;

- gunung pasir, sungai, laut, gurun pasir

4. Setting waktu:

0,5 -1,5 jam tergantung pada kadar semen dan suhu campuran.

Persiapan campuran beton

Persiapan campuran beton dilakukan:

Pada tanaman beton stasioner dengan kapasitas 150 ... 300 ribu m3 per tahun, yang merupakan bagian dari tanaman pracetak prefabrikasi atau bangunan rumah (Bagian V, Gambar 5.8);

Di pabrik mobile (dari bangunan yang dapat dilipat) dengan kapasitas 30 ... 50 ribu m3 per tahun, melayani lokasi konstruksi besar atau beberapa fasilitas yang terletak dekat. Masa kerja tanaman tersebut adalah 3 ... 7 tahun. Setelah pembangunan selesai, pabrik akan dipindahkan ke fasilitas baru. Pabrik beton semacam itu menghasilkan campuran beton siap pakai, serta campuran beton kering (tanpa air);

Pada blok mortir objek mobile (RBU) berkapasitas 10 ... 20 m3 per shift. Mereka menghasilkan campuran beton komersial, larutan komersial dan campuran mortar kering (Bagian V, Gambar 5.9);

Pada mixer beton pengerjaan ulang berukuran kecil: untuk sejumlah kecil pekerjaan, dalam kondisi sempit (selama rekonstruksi);

Pada mixer mobil (mixer) yang beroperasi dalam mode stasioner - dalam beberapa kasus (gangguan dalam pasokan campuran beton, situasi darurat, dll.).

Pengiriman campuran beton ke objek

Persyaratan untuk mengirimkan campuran ke fasilitas:

Kirim ke objek pada waktu yang ditentukan atau menurut jadwal per jam;

- Jangan biarkan campuran pecah (batu hancur menempel ke bawah);

- Jangan biarkan hilangnya air (di musim panas yang kuat mengering);

- simpan dalam waktu tertentu (campuran set untuk 0,5 ... 1,5 jam).

Metode penyampaian campuran beton dipilih dengan mempertimbangkan jarak dari lokasi konstruksi dari produsen, jenis konstruksi beton, ketersediaan dan jenis kendaraan dan mekanisme, sifat campuran beton, suhu udara. Waktu transportasi tergantung pada jenis semen dan suhu campuran beton. Untuk campuran beton pada semen portland biasa kali ini sangat bervariasi:

Suhu campuran beton, ° 20-30 10-20 5-10

Waktu transportasi, min. .... 30 60 90

Periode waktu ini mencakup operasi berikut:

Pemuatan campuran beton pada kendaraan dari bungker pabrik pencampur beton;

- transportasi ke fasilitas;

- muat ulang dalam tangki pengeluaran (bak, bunker);

- pasokan dan pemasangan dalam struktur.

Durasi transportasi maksimum yang diijinkan ditentukan oleh pengalaman. Jarak transportasi terbesar dari campuran beton bergantung pada waktu yang dapat diterima kehadirannya dengan cara, kondisi jalan dan kecepatan kendaraan rata-rata. Di hadapan jalan beraspal, jaraknya 30-35 km, untuk jalan tanah - tidak lebih dari 15-18 km.

Untuk pengiriman truk dump campuran beton dengan daya dukung 5 ... 8 t, dan juga mixer beton bergerak (mixer) dengan volume 4 ... 8 meter kubik yang digunakan (gambar 4.26). Mixer pengiriman menghilangkan delaminasi (karena diaduk dalam perjalanan) dan pengeringan campuran beton. Jika perkiraan waktu transit melebihi waktu pengaturan campuran beton ini, adalah mungkin untuk mengirimkan mixer kering dengan mixer dan mencampurnya dengan air di lokasi segera sebelum meletakkannya di dalam struktur. Teknologi semacam itu memungkinkan penyampaian beton berkualitas tinggi dengan jarak yang cukup jauh atau dalam kondisi sulit (gunung, jalan hutan, medan berawa), dan juga dalam kondisi suhu negatif.

Persiapan untuk concreting

Sebelum concreting, bekisting dan hutan pendukung diperiksa; keandalan instalasi tegakan hutan dan irisan di bawahnya, pengikat bekisting, tidak adanya retak.

Bekisting dibersihkan dari puing-puing dengan tangan atau dengan meniup udara dari kompresor. Bekisting kayu harus disiram berlimpah (jika tidak buram). Dalam kasus ini, semua retakan kecil di bekisting membengkak, dan pohon menyerap air dan tidak menyedot kelembaban dari campuran beton yang dimasukkan ke dalam bekisting di masa depan. Formwork logam ditutupi dengan minyak. Pengamatan kondisi bekisting dan perancah juga dilakukan saat concreting dan semua kesalahan yang dihasilkan segera dieliminasi. Pekerjaan ini dilakukan oleh daun jendela atau pekerja beton, yang menggabungkan profesinya dengan daun penutup jendela.

Diperiksa bahwa, saat penguat diletakkan, lapisan pelindung beton dari ketebalan yang dibutuhkan diperoleh. Dimana penguatnya terletak langsung pada bekisting (misalnya mesh pada lembaran), bantalan diletakkan untuk membentuk lapisan pelindung beton.

Penerimaan campuran beton

Campuran beton yang dikirim diperiksa:

Parameter campuran beton diperiksa dengan nilai disain yang ditunjukkan dalam paspor untuk campuran beton;

- tidak adanya stratifikasi campuran beton;

- tidak adanya tanda-tanda pengaturan beton;

- Parameter yang ditentukan dalam paspor untuk beton dibandingkan dengan nilai desain: kelas beton (В3,5 ... В60), ketahanan beku (F50 ... F150), resistansi air (W2 ... W12), ketahanan bahan kimia, jenis semen BTC, RC, dll), kehadiran dan jenis bahan tambahan kimia.

Source: Teknologi proses bangunan. Snarsky V.I.

Memberi makan campuran beton ke tempat kerja

Bergantung pada jenis konstruksi, parameter campuran beton dan ruang lingkup pekerjaan, kemampuan teknis organisasi, teknologi berikut digunakan.

Transportasi langsung ke struktur dari tingkat parkir (Gambar 4.27) atau dari jembatan beton khusus atau trestle (Gambar 4.28).

Keuntungan: kesederhanaan (tidak ada kelebihan antara, tidak diperlukan crane); Campuran beton dari mobilitas apapun dengan pengisi dari berbagai ukuran.

Kekurangan: bidang aplikasi terbatas; untuk struktur di tanah (lantai bangunan industri, jalan, platform); Untuk struktur volume besar (bila biaya lintasan dibenarkan).

|

| Gambar. 4.27. Skema untuk penyediaan campuran beton dari transportasi langsung ke struktur saat concreting: a - lantai, halaman, jalan; b) yayasan berbentuk band; tumpukan bosan dengan makan dalam satu titik; d - pakan pada beberapa titik tingginya; r1 - makan di beberapa titik dalam rencana; д - pakan ke shaker getaran; umpan dari dermaga beton ke struktur masif; 1 - dump truck; 2 - truk beton; 3 - mixer; 4 - panah pakan; 5 - getaran getaran; 6 - jembatan layang; 7 - bekisting |

|

|

| Gambar. 4.29. Memberi makan campuran beton bak dengan crane: a - menara derek; b - ayam panah; 1 - bak mandi; 2 - baut; 3 - bekisting; 4 - ekstensi; 5 - derek; 6 - link trunk: 7 - dumper |

Memberi makan tangki beton dengan derek (Gambar 4.29).

Keuntungan: campuran parameter apapun; kemungkinan dosis campuran; jarak umpan yang besar: boom crane hingga 30 m (Gambar 4.29, b), tower crane hingga 60 m (Gambar 4.29, a); pada setiap volume pekerjaan.

Kekurangan: kelebihan beban tambahan dan waktu ekstra sebelum susun; kehadiran "mati" zona (tidak dapat disampaikan ke jendela, di bawah langit-langit, ke dalam terowongan, dll).

Di fasilitas industri dan sipil, cara utama memasok campuran beton ke tempat kerja sekarang (Gambar 4.29).

Makan dengan belt conveyor. Sistem stasioner atau mobile berdasarkan mobil atau traktor yang dilengkapi dengan panah kerja 10 sampai 20 m digunakan, sepanjang ban berjalan dengan gerakan campuran beton (Gambar 4.30, 4.31).

Keuntungan: campuran parameter apapun; tidak ada crane yang dibutuhkan; produktivitas tinggi (continuous feeding).

Kekurangan: sudut lifting booming conveyor tidak lebih dari 15 °, jika campuran beton "bergerak mundur"; Efektif hanya dengan jumlah pekerjaan yang besar.

Hal ini digunakan untuk mengkonstruksi struktur siklus nol: pondasi, dinding gudang, lantai, langit-langit, dll., Dan bagian di atas tidak lebih tinggi dari lantai dua (4 ..6 m).

Pakan pompa beton. Campuran beton dengan mobilitas OK 8-16 cm diumpankan melalui pipa baja dengan diameter 100 ÷ 200 mm langsung ke dalam struktur. Jarak umpan sampai 150 m, tingginya sampai 40 m.

Kompleksnya meliputi: hopper yang menerima; pompa beton, pipa suplai; Manipulasi-booming di mana jaringan kerja berada.

Bergantung pada parameter objek (lebar, tinggi, tingkat pengekangan, dll.) Salah satu skema teknologi berikut digunakan:

Semua peralatan dipasang berdasarkan mixer truk. Kompleks ini bisa bekerja dalam mode transportasi, mendapatkan campuran beton di pabrik, mengirimkannya ke objek dan mengirimkannya ke tempat pengepakan. Hal ini dimungkinkan untuk mengoperasikan sistem dalam kondisi stabil, mis. siapkan campuran beton pada benda dan berikan pada area peletakan (Gambar 4.33);

Semua peralatan dipasang di sasis mobil. Campuran beton dikirim melalui alat transportasi lain (dumper, mixer) dan dimasukkan ke dalam hopper penerima unit (Gambar 4.32);

Saat membangun struktur tinggi, peralatan stasioner terpisah digunakan: hopper penerima dan pompa beton terletak di tanah; Ledakan itu dipasang di cakrawala kerja dan dipindahkan ke atas saat struktur sedang dibangun. Ledakan ini memiliki drive mandiri. Campuran beton diumpankan sepanjang pipa utama vertikal, yang dibangun saat konstruksi dipasang (Gambar 4.34);

Semua peralatan dipasang pada struktur menara derek (Gambar 4.35).

Keuntungan: produktivitas tinggi (kontinuitas), tidak ada crane yang dibutuhkan, tidak ada "zona mati" (feed to any point).

Kekurangan: pembatasan parameter campuran: OK - 8-16 cm; batu yang hancur berukuran kurang dari 40 mm; biaya tinggi untuk pembilasan jaringan pipa; jelas dan terus menerus pasokan campuran beton.

Metode ini digunakan untuk pekerjaan dalam jumlah besar, dan daerahnya dibatasi.

|

|

|

| Gambar. 4.35. Pompa beton campuran beton dengan booming distribusi: a - pada tower crane; panah b - stasioner; b - pada pompa beton otomatis; 1 - mixer; 2 - pompa beton; 3 - memasok beton; 4 - mendistribusikan distributor beton; 5 - booming kerja; 6 - batang fleksibel |

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Penumpukan dan pemadatan campuran beton

Campuran beton harus diletakkan sedemikian rupa untuk memastikan sifat monolitik dari campuran beton, indeks fisik dan mekanis mekanis mekanis dan keseragaman beton, adhesi yang tepat terhadap penguatan dan bagian tertanam, dan pengisian beton penuh (tanpa rongga) dari ruang bekisting struktur yang terpasang.

Campuran beton diletakkan dengan menggunakan tiga metode: dengan penyegelan, tanpa pemadatan (campuran cor, beton pemadatan mandiri pada semen yang meluas) dan tekanan yang terbentuk dari bawah ke atas.

Persyaratan dasar untuk peletakan campuran beton:

Tingkat pengiriman campuran beton harus sesuai dengan tingkat kerja pada peletakan dan pemadatan (tidak untuk menyalip dan tidak ketinggalan);

- pembuangan campuran beton dari ketinggian lebih dari 1,0 ... 3,0 m (untuk berbagai jenis struktur) dilakukan di sepanjang talang, batang kain atau pipa beton sectional;

- peletakan campuran beton dan pemadatannya dilakukan oleh lapisan horizontal dengan ketebalan yang sama, dengan arah peletakan yang konsisten ke satu arah di semua lapisan.

Ketebalan lapisan ditentukan oleh jenis dan kekuatan vibrator, yang menjamin pemadatan yang dapat diandalkan pada lapisan. Perlu dicatat bahwa mekanisme penyegelan disini berbeda dibanding saat memadatkan tanah. Vibrator mentransmisikan getaran dari frekuensi tertentu ke campuran beton, akibatnya air bebas dilepaskan di dalamnya, campuran tersebut dicairkan (mengapung). Campuran semacam itu benar-benar mengisi volume dalam bekisting (termasuk sudut, bagian yang sempit, dll.), Dan juga air dan kelebihan air dikeluarkan dari campuran (ditambahkan untuk meningkatkan mobilitas), yang membuat beton masa depan lebih padat dan tahan lama.

Bergantung pada jenis konstruksi, tingkat penguatan dan parameter campuran beton, pemadatan (vibration) berlanjut 40-90 s; secara visual: sampai campuran berhenti mengendap dan penampilan susu semen di permukaannya.

Bergantung pada jenis konstruksi, vibrator dari berbagai jenis digunakan:

a) untuk struktur horisontal tipis (100-300 mm): pelat, lantai, jalan, vibrator permukaan yang digunakan - getaran dan getaran screeds (Gambar 4.37);

b) untuk memperdalam campuran beton di pondasi, kolom, balok, pelat tebal, vibrator dalam digunakan:

Untuk struktur besar berukuran besar, vibrator dengan batang kaku (vibro-bulb) digunakan dengan diameter organ kerja 150-200 mm (Gambar 4.36, a);

- untuk struktur yang diperkuat dengan irama dengan menggunakan vibrator dengan poros fleksibel dengan diameter vibro-tap 38, 57, 70, 90 mm (Gambar 4.36, b);

- saat mengkonversikan array besar, untuk meningkatkan produktivitas kerja, bungkus vibrator (2-4 buah) tergantung pada kait derek (Gambar 4.38, b) digunakan;

c) saat mengotori dinding setebal 600 mm, dimungkinkan untuk menggunakan (pada kedua sisi) vibrator overhead yang secara kaku dipasang pada bekisting (Gambar 4.38, a).

Semua vibrator beroperasi pada voltase (aman) rendah 36 V dan terhubung ke jaringan listrik kerja (220 V, 380 V) melalui transformator.

Dalam operasi, vibrator yang terpasang di sekitarnya dipindahkan secara horisontal, vibrator dalam-dalam digabungkan secara berurutan ke dalam lapisan campuran beton. Screed bergerak pada meletakkan panduan khusus (rel, papan).

|

|

|

|

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Penyegelan dengan penyemprotan

Shotcrete - aplikasi udara bertekanan di bawah tekanan ke struktur beton, bekisting atau permukaan lain dari mortir pasir semen atau campuran beton halus.

Ini digunakan untuk memperbaiki cacat pada struktur beton dan beton bertulang, menerapkan lapisan tahan air ke permukaan tangki, berbagai jenis struktur bawah tanah, mengkonstruksi struktur berdinding tipis dalam bentuk bekisting satu sisi (lembaran, casing, dll.).

Untuk penggunaan shotcrete dari campuran kaku, yang memungkinkan penerapan campuran di bawah tekanan untuk mendapatkan bahan dengan struktur yang lebih padat daripada beton konvensional. Shotcracking dilakukan lapisan demi lapis, dan waktu antara penerapan lapisan diambil sehingga lapisan yang diterapkan tidak merusak lapisan sebelumnya.

Dua metode gunning digunakan: dry dan selesai campuran. Dalam kasus pertama, campuran pasir semen kering dari komposisi yang ditentukan dimasukkan ke dalam reservoir semen dan pada tekanan udara tekan 0,2 ... 0,4 MPa di sepanjang lengan diumpankan ke nosel dimana dicampur dengan air yang diumpankan melalui lengan kedua pada tingkat 120 ... 140 m / s diterapkan oleh lapisan di permukaan untuk diobati. Produktivitasnya adalah 2 ... 4 m3 / cm (Gambar 4.40).

Menurut teknologi lain, campuran beton yang dibuat dengan mudah (dengan air) diledakkan dengan batu kerikil atau batu hancur kehalusan 10 ... 20 mm disuplai dengan cara pemasangan semprotan pada lengan untuk bahan makanan ke nosel pada tekanan 0,4 ... 0,5 MPa. Campuran dicampur dalam ruang pencampuran pada kecepatan 100 ... 120 m / s diterapkan pada permukaan yang disemprotkan. Produktivitas instalasi semprot adalah 18 ... 20 m3 / shift.

Dengan baku tempur campuran kering dan campuran siap saji, 10 ... 60% campuran hilang karena rebound dari permukaan yang ditembak. Nilai rebound diatur oleh komposisi campuran dan jarak antara nosel dan permukaan yang akan diolah, yaitu 0,7 ... 1,1 m.

Lapisan kerja adalah bidang sambungan antara beton yang disembuhkan dan baru (baru saja ditata), dibentuk karena tembus pandang. Lapisan kerja dibentuk dalam kasus ketika lapisan berikutnya dari campuran beton diletakkan pada lapisan yang sebelumnya dipadatkan sebelumnya. Untuk beton konvensional, ini terjadi saat jeda dalam concreting adalah 5-7 jam atau lebih.

Jumlah adhesi beton baru sampai yang lama lebih rendah dari pada monolit, sehingga jahitan kerja sedikit berbeda dari beton monolitik tidak hanya dalam kekuatan, tapi juga karakteristik lainnya: ketahanan beku, permeabilitas air, dan lain-lain. Untuk mengurangi efek negatif dari jahitan kerja pada karakteristik umum sejumlah tindakan sedang dilaksanakan.

Lapisan kerja ditempatkan di tempat-tempat yang paling tidak berbahaya untuk kekuatan struktur (Gambar 4.41).

Solusi konstruktif jahitan kerja bergantung pada jenis struktur, dimensi, jenis dan tingkat penguatannya. Untuk membentuk persendian dalam lembaran, papan ditempatkan pada tulang rusuk, perisai datar atau perisai dengan langkan. Bahu dibuat untuk memperpanjang garis jahitan melintang, yang meningkatkan kekuatan dan ketahanan airnya. Untuk tujuan yang sama, jahitan vertikal di dinding mengatur tipe kunci atau sisir, dan terkadang dengan pemasangan strip bergelombang logam (Gambar 4.42).

Sebelum dimulainya concreting, lapisan beton dan film semen yang longgar dikeluarkan dari permukaan sendi, dan dibersihkan dari kotoran dan kotoran. Jika permukaan beton yang mengeras dari sendi itu halus, ditoreh dengan pahat, scarpel atau dengan bantuan jackhammer, diikuti dengan mencuci dengan aliran air dan meniup dengan udara bertekanan.

Segera sebelum meletakkan campuran beton, permukaan las dicuci (dibasahi) dengan air atau semen "susu", yang membantu memastikan ketahanan kekuatan dan air yang tinggi.

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Campuran beton dengan OK - 0..3 cm ditempatkan di kartu melalui satu dengan segel bergetar. Setelah pengerasan beton, pemandu dilepas dan peta yang dilewati dikonkretkan, sementara wahana screed melalui beton peta selesai.

Saat mengkonstruksi lempengan pondasi padat, dasar tangki, tangki sedimentasi dengan ketebalan 500 sampai 1500 mm, lempengan dibagi menjadi blok beton dengan lebar 5,0 ... 10,0 m (tergantung pada tingkat konkret yang sebenarnya). Antara blok, untuk mengurangi jumlah penyusutan beton secara keseluruhan, membagi strip dengan lebar sekitar satu meter dibiarkan tanpa memotong penguatan (Gambar 4.43).

Pelat dengan ketebalan yang sangat besar harus dikonversikan dalam satu lapisan. Pemadatan getaran agak sulit, karena vibrator internal diharuskan untuk direndam dalam campuran sampai kedalaman 1,5-2 kali panjang bagian kerja.

Untuk meningkatkan efisiensi segel, vibrator batch digunakan pada kait derek (Gambar 4.38) atau vibrator batch pada minitraktor (Gambar 4.39).

Yayasan. Pada pondasi dan susunan yang jarang dikeraskan, campuran beton diletakkan dengan OK - 1 ... 3 cm dan batu hancur sampai 70 mm, diperkuat tebal - dengan OK - 3 ... 6 cm dan batu hancur sampai 40 mm. Pemasangan campuran beton di tiang pondasi tinggi dilakukan melalui 1,0 ... 1,5 jam setelah menumpuknya dalam tahap untuk mencegah ekstrusi campuran pada permukaan yang terbuka dari tangga (Gambar 4.45).

Pondasi besar (dengan volume 300 .., 3000 m3), yang menganggap beban dinamis dari peralatan proses, terus menerus dikonsentrasikan. Campuran beton dipasok oleh pompa beton, konveyor atau transportasi dari jembatan atau jalan layang. Tingkat concreting adalah 200 ... 400 m3 per shift. Untuk memastikan kontinuitas, cadangan transportasi (mixer) dan vibrator diorganisir.

Saat mengkoneksikan sedikit massif yang diperkuat, dibiarkan menuangkan campuran batu pualam yang baru diletakkan (lebih dari 1500 mm, yang disebut "kismis") untuk mengurangi konsumsi campuran.

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Concreting dinding dan partisi

Di dinding dengan ketebalan lebih dari 500 mm dan dengan tulangan lemah, campuran beton dengan OK - 4 ... 6 cm dan ukuran agregat sampai 70 mm diletakkan. Dengan panjang dinding lebih dari 15 m, terbagi menjadi beberapa bagian dari 1 ... 10 m sehingga seluruh bagian dapat dikonkretkan per shift. Partisi partisi kayu, dipasang pada batas bagian tanpa pemotongan tulangan, disusun dengan formasi kunci. Diijinkan untuk memasang bekisting bersih, yang kemudian tertinggal di beton.

Dengan tinggi dinding 3.0 m, campuran beton diumpankan melalui corong sepanjang pipa beton sectional. Vibrator untuk memadat lapisan bawah diturunkan pada tali.

Di dinding yang tipis dan tebal diperkuat (partisi), campuran beton dengan OK - 6 ... 10 cm dan ukuran agregat sampai 20 mm diletakkan. Bila ketebalannya mencapai 150 mm, konkret dilakukan dengan lapisan setebal 1,5 m. Bekalnya dinding tersebut dipasang di satu sisi ke ketinggian keseluruhan, dan di sisi lain - hanya sampai ketinggian panggung. Tulangan dipasang pada ketinggian penuh struktur. Campuran beton diberi makan dan dipadatkan oleh vibrator dari sisi bekisting rendah (Gambar 4.46). Setelah pitching lantai, bekisting dibangun sampai ketinggian lapisan kedua, dan lain-lain. Jika tidak mungkin memasang bekisting, campuran beton di dinding tipis diumpankan melalui jendela dan saku khusus.

Dengan setiap metode peletakan, aturan dasar harus diperhatikan - bagian baru dari campuran beton harus diletakkan sebelum pengaturan semen pada lapisan yang sebelumnya diletakkan. Ini menghilangkan kebutuhan untuk mengatur jahitan kerja sepanjang ketinggian struktur.

Dinding kedap air dari waduk, sumur penurun dan struktur serupa dikonkresi terus menerus sepanjang perimeter atau seluruh tinggi dinding, atau sampai ketinggian lapisan kasar (2,5 ... 4,0 m). Dengan ukuran struktur yang besar dan sejumlah besar concreting, dindingnya terbagi menjadi dua atau tiga sektor, yang masing-masing berdesam secara simultan dari pusat bagian ke kiri dan ke kanan, bergerak menuju unit brigade tetangga yang berdekatan.

Mengkaji kolom

dilakukan dengan campuran beton cOK - 6 ... 8 cm dan ukuran agregat sampai 20 mm dengan penampang kolom sampai dengan 600x600 mm atau tulangan tebal, dengan OK - 4 ... 6 cm dan ukuran agregat hingga 40 mm dengan ukuran kolom 800x600 mm dan lebih, serta dengan penguatan yang lemah.

Kolom setinggi 5,0 m dengan penampang melintang sampai 800x800 mm tanpa lekukan silang terus menerus sampai tinggi penuh. Campuran beton yang diumpankan oleh bak mandi, dibuang dalam porsi kecil dan disegel dengan vibrator yang dalam, diturunkan pada tali (Gambar 4.46).

Saat mengkonkoleksi kolom dengan tinggi lebih dari 5,0 m tanpa menyilang kerah, campuran beton diumpankan melalui tabung beton sectional dan disegel dengan vibrator berengsel atau dalam.

Kolom bertingkat tinggi dan padat dengan klem penyeberangan dikonkol melalui jendela di bekisting atau kantong khusus. Penyegelan dilakukan dengan menggantungkan vibrator.

Semua jenis kolom, terlepas dari ketinggian, bagian dan penguatannya dikonkretkan terus menerus ke seluruh tinggi elemen, lantai, lantai, mis. tanpa jahitan kerja.

|

| Gambar. 4.46. Kolom Concreting: a - rendah; b - tinggi dengan memberi makan campuran di sepanjang batang dan penyegelan dengan vibrator yang dalam; dengan cara yang sama, dengan vibrator overhead; g - sama, dengan pasokan beton melalui "jendela"; d - sama, dengan memberi makan melalui dinding terbuka dari bekisting dek atas; 1 - bekisting; 2 - bak mandi; 3 - vibrator dalam; 4 - vibrator faktur; 5 - batang; 6 - jendela; 7 - gerbong yang bisa diatur |

|

| Gambar. 4.47. Peraturan peletakan dan pemadatan untuk campuran beton: a - discharge height kurang dari 1,0 m, lapisannya horizontal dan konstan dalam ketebalan, vibrator hanya bekerja pada lapisan peletakan; b - permutasi vibrator tidak lebih dari 1,5 kali radius zona kerja vibrator (R), ketebalan lapisan tidak lebih dari 1,25 panjang organ kerja vibrator; 1 - vibrator; 2 - lapisan layu; 3 - zona pemadatan; 4 - campuran beton tanpa kompresi; 5 - bekisting; 6 - bak mandi; 7 - bagasi |

Balok dan piring, terhubung secara monolitik dengan kolom atau dinding , concreted tidak lebih awal dari 1,0 ... 2,0 jam setelah akhir concreting kolom atau dinding. Perhentian dalam concreting ini memperhitungkan draft vertikal beton yang diletakkan di kolom dan dinding.

Campuran beton dengan OK - 6 ... 10 cm dan ukuran agregat sampai 20 mm diberikan oleh ember atau pompa beton dan dipadatkan oleh vibrator area: dengan ketebalan pelat sampai 120 mm dan penguatan ganda dan sampai 250 mm dengan tulangan tunggal, .

Pisahkan balok dan balok Berkonsentrasi terus menerus. Di lantai berombak, campuran beton diletakkan sejajar dengan balok utama atau sekunder (run). Permukaan pelat diratakan oleh beacon yang terpasang, yang memperbaiki ketebalan desain pelat. Tempat jaring kerja di lantai berombak ditunjukkan pada Gambar. 4.41.

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Pegangan beton (perawatan beton)

Pengangkatan. Menyediakan untuk meletakkan beton kondisi tertentu yang memastikan kekuatan kekuatan beton yang normal:

Suhu positif (diatas 5 ° C);

- kurangnya efek dinamis (tiga jam pertama);

- kelembaban 100%.

Penyediaan suhu positif dibahas di Bab 6. Untuk mengecualikan efek dinamis di dekat struktur beton, jenis pekerjaan seperti menumpuk drum, bahan peledak, dan lain-lain, serta pelepasan alat berat (crane, bulldozer) dilarang.

Metode perawatan beton tergantung pada jenis konstruksi, jenis semen, kondisi lokal dan iklim dan berlanjut sampai satu set 70% beton beton. Untuk beton pada semen Portland biasa, durasi penarikannya adalah 7 hari, pada semen pengerasan cepat (alumin) - 2-3 hari. Waktu meninggalkan saat cuaca panas dan kering meningkat.

Pada periode awal pengerasan, beton harus dilindungi dari presipitasi atmosfir atau kehilangan kelembaban.

Pengerasan beton disertai dengan perubahan volumenya. Akibat penyusutan, yang meningkat dengan cepatnya pengeringan beton, keretakan halus muncul di permukaannya. Dalam struktur masif, pembentukan retak juga dapat disebabkan oleh pemanasan yang tidak rata akibat pelepasan panas eksotermik selama hidrasi semen.

Pelembab beton yang melimpah selama perawatan mengurangi kemungkinan keretakan susut termal.

Untuk memastikan kelembaban yang ditentukan pada tahap awal pengerasan beton, teknologi berikut digunakan:

1. Penyiraman struktur beton dengan air setiap 2-3 jam.

2. Penampungan permukaan beton yang terbuka dengan bahan padat air (serbuk gergaji, pasir, tikar tebu, dll.) Dan penyiraman setelah 6-12 jam.

3. Bay permukaan beton horisontal dengan lapisan air setebal 2-5 cm.

4. Tempat penampungan campuran beton yang baru ditata dengan film polietilena dengan pengamplasannya. Film ini tidak membiarkan air menguap dengan cepat dari beton, pasir mencegah film ini dari robeknya angin.

5. Tempat penampungan beton yang dikeraskan dengan emulsi aspal, selang semprot atau mesin penyiraman. Emulsi mengering dengan cepat dan menciptakan film aspal tahan air yang padat pada permukaan beton. Ini hanya digunakan untuk struktur dengan permukaan terbuka besar yang tidak memerlukan penyelesaian selanjutnya: lantai bangunan industri, trotoar, area terbuka (untuk mesin atau peralatan), dll.

Saat melepaskan bekisting, permukaan penghiasan struktur beton juga disiram. Terutama hati-hati melembabkan simpul dan sisi struktur, karena mereka dengan cepat kehilangan kelembaban, yang menyebabkan munculnya retakan dan bahkan tusukan.

Pada suhu di bawah +5 ° C, penyiraman beton tidak diperlukan. Selain membasahi, beton segar harus dilindungi dari erosi hujan, pelapukan, serta dari guncangan dan deformasi.

Orang yang berjalan di atas struktur beton, serta pemasangan perancah dan bekisting pada mereka diizinkan tidak lebih awal dari pada waktu beton akan mendapatkan kekuatan 1,5 MPa, yang praktis dipastikan: pada suhu udara +25 ° С dalam satu hari; pada +15 ° C - setelah 2 hari; pada +10 ° C - setelah 3 hari; pada +5 ° C - setelah 5 hari.

Waktu dimulainya perpindahan peralatan untuk beton pengerasan ditetapkan dalam proyek organisasi konstruksi (PIC).

Sumber: Teknologi proses konstruksi. Snarsky V.I.

Pembongkaran bekisting

Dalam proses teknologi kompleks untuk pemasangan struktur beton bertulang monolitik, pemindahan bekisting (decoupling) merupakan operasi penting dan padat karya. Bekisting yang dipasang dengan benar harus dilepas dengan mudah dan sederhana.

Dekomposisi struktur harus dilakukan dengan hati-hati, untuk menjamin keamanan bekisting untuk digunakan kembali dan untuk menyingkirkan kerusakan pada beton. Bekisting dikeluarkan setelah beton diatur dengan kekuatan (bekisting) yang diperlukan. Jangan menunda penghapusan bekisting, karena ini mengurangi omsetnya dan meningkatkan jumlah adhesi (adhesi) menjadi beton. Ketika bekisting tertunda, kekuatan pemindahan bekisting meningkat secara signifikan, yang menyebabkan deformasi bekisting dan kerusakan pada permukaan beton (sudut sumbing, gua).

Pergerakan orang-orang pada struktur beton dan pemasangan bekisting struktur di atasnya diperbolehkan setelah mencapai kekuatan minimal 1,5 MPa.

Unsur-unsur lateral dari bekisting, yang tidak membawa beban, dilepaskan saat beton mencapai kekuatan, yang menjamin keamanan sudut, tepi dan permukaan. Panel samping pondasi, kolom, dinding, balok, dan palang dilepas setelah 24-72 jam. Istilah ini diatur pada tempatnya, tergantung pada jenis semen dan rezim kelembaban suhu pengerasan beton.

Pengambilan bekisting bantalan harus didahului dengan penurunan perancah pendukung yang halus dan seragam - disintegrasi. Untuk hari ini, jack pendukung diturunkan, melemahkan pasangan wedges atau melepaskan pasir dari silinder pendukung di bawah struts. Dilarang memotong atau mengurangi rak yang dimuat. Mendukung mendukung bekal balok, balok pengaman dan palang diturunkan secara bersamaan sepanjang rentang.

Pilar pendukung yang mendukung bekal langit-langit interstisial, yang terletak tepat di bawah langit-langit beton, tidak boleh dilepas. Bentuk lantai yang mendasari bisa dilepas hanya sebagian. Di bawah semua balok dan balok dari rentang tumpang tindih ini 4,0 m atau lebih, dianjurkan untuk meninggalkan rel keselamatan yang disebut pada jarak tidak lebih dari 3,0 m satu sama lain. Rack pendukung dari lempeng dasar yang tersisa dapat dilepas sepenuhnya hanya bila kekuatan beton struktur telah mencapai desain. .

Bekisting pendukung dipindahkan dalam dua, tiga atau lebih lintasan, tergantung pada rentang dan massa struktur.

Unsur-unsur bantalan dari bekisting dikeluarkan setelah beton mencapai kekuatan tertentu (beban efektif aktual kurang dari 70% dari yang normatif), memastikan keamanan struktur, yaitu: untuk lembaran hingga rentang 3,0 m dan struktur bantalan yang mencakup hingga 6,0 m - 70%; untuk struktur dengan rentang lebih dari 6,0 m dan struktur dengan tulangan pratekan - 80% dari disain. Pada muatan aktual lebih dari 70% normatif, pembawa bekisting dikeluarkan setelah satu set beton dengan kekuatan desain 100%.

Untuk menghilangkan bekisting, gunakan gunting geser, kunci pas, sekumpulan kerumunan majelis, palu palu. Pembentukan dinding dan pondasi berskala besar "dirobek" dengan bantuan perangkat pengungkit khusus yang menciptakan kekuatan sepanjang permukaan beton normal dan kemudian melepaskan crane (Gambar 4.48).

Bekisting memiliki pengaruh besar terhadap kualitas dan tampilan permukaan beton. Bekisting bekisting yang benar bisa memberi permukaan beton yang indah. Untuk melumasi bekisting perlu menggunakan emulsi ringan. Terkadang tepi papan dari sisi menghadap beton disentuh oleh 3-5 mm. Dalam hal ini, karat terbentuk di permukaan beton, yang meningkatkan tampilan struktur. Untuk mendapatkan permukaan beton yang halus dan rendah, bekisting dilapisi dengan karton penyerap kelembaban, kayu lapis atau chipboard tipis.

Permukaan monofonik kasar dapat diperoleh setelah perawatan beton dengan bantuan jackhammers listrik atau pneumatik dengan tip kerja dalam bentuk bucard atau roller cutter. Di sudut luar, dianjurkan untuk meninggalkan strip yang tidak diobati secara sempit agar terhindar dari goresan beton. Pengolahan dengan cara ini dapat menyembunyikan cacat kecil dari concreting (kerang, porositas), dan juga lapisan kerja masker.

Pemandangan yang indah bisa memiliki permukaan beton dengan agregat terbuka besar (kerikil). Mereka diperoleh dengan merawat beton yang tidak dipadatkan sepenuhnya dengan sikat baja diikuti dengan mencuci dengan jet air di bawah tekanan.

Pengisi dapat terkena dengan menggunakan pelumas bekisting khusus, yang meliputi retarder semen. Dalam kasus ini, lapisan luar tipis dari larutan yang tidak terkontaminasi dicuci dengan aliran air sampai kerikil terpapar.

Permukaan dari dekompresi dekoratif kekuatan tinggi digiling. Jadi, misalnya, lantai mosaik dirawat. Di luar negeri, metode penggilingan juga memperlakukan dinding, pilaster, socles bangunan.

Departemen " Organisasi dan teknologi konstruksi"

Ketentuan umum untuk pemasangan bangunan menggunakan beton bertulang monolitik. Konstruksi dan solusi struktural bangunan monolitik dan monolitik-prefabrikasi.

Selesai mahasiswa: Vyushkin MM.

kelompok PGSb-11P2

Penerimaan dilakukan oleh Andryushenkov AF

1.1 Informasi Umum. 2

1.2 Organisasi pekerjaan konstruksi gedung beton bertulang monolitik. 7

1.3 Fitur desain teknologi konstruksi perumahan monolitik. 9

Daftar literatur yang digunakan. 10

1.1 Informasi Umum.

Di konstruksi modern Pemasangan bangunan dan bangunan dari struktur beton bertulang monolitik lebih dari 60% volume. Dari beton monolitik tegak kebanyakan bangunan, struktur bawah tanah, jembatan pendukung, struktur hidrolik, tangki, pipa, dinding penahan dan masih banyak lagi.

Bangunan dari beton bertulang monolitik dibagi menjadi monolitik dan prefabrikasi-monolitik dan dilakukan sesuai dengan skema konstruktif berikut ini:

monolitik beban-bantalan dan melampirkan struktur;

bingkai monolitik (kolom dan plafon), dinding luar dan internal bahan prefabrikasi atau batu;

dinding monolitik eksternal dan internal, lantai dan partisi prefabrikasi;

bagian bangunan yang terpisah dari beton bertulang monolitik (kernel kekerasan, lempeng berlapis tebal).

Bangunan yang terbuat dari beton bertulang monolitik memiliki sejumlah keunggulan dalam kaitannya dengan bangunan bangunan lainnya:

ekspresi arsitektur yang tinggi dari fasad bangunan karena solusi perencanaan ruang bebas (dari ukuran modul), kemungkinan bangunan bangunan konfigurasi kompleks dalam hal;

banyak sendi elemen prefabrikasi dihilangkan (atau jumlahnya berkurang), yang menyebabkan pengurangan nomenklatur jenis CMP, pengurangan intensitas tenaga kerja, peningkatan kualitas konstruksi;

dasar bahan bangunan (penguatan logam, semen, batu bata, kayu) karena solusi konstruktif yang rasional;

efek ekonomi untuk mengurangi intensitas tenaga kerja total dan mengurangi biaya tenaga kerja (biaya yang lebih rendah untuk penciptaan dan operasi basis produksi, bahan hemat, mengurangi biaya energi).

Pada saat yang sama, konstruksi perumahan monolitik memiliki kekhasan yang membatasi penerapannya yang lebih luas:

peningkatan intensitas tenaga kerja dari beberapa proses (bekisting, kerja penguatan, konsolidasi campuran beton, dll.);

kebutuhan akan implementasi peraturan teknologi secara menyeluruh untuk produksi karya dan pengendalian kualitasnya;

proses teknologi yang relatif kompleks, yang menentukan peningkatan permintaan akan kualifikasi karyawan.

Pengembangan konstruksi monolitik lebih lanjut didasarkan pada peningkatan teknologi bekisting, penguatan dan karya beton:

penggunaan persediaan, bekisting bekisting cepat dari sistem bekisting modular; polimer, lapisan anti-adhesi, mengurangi biaya tenaga kerja untuk membersihkan dan melumasi panel bekisting;

penggunaan bekal efektif yang tidak dapat dilepas secara efektif, penggunaan bekisting self-lifting;

penggunaan kerangka lapis baja yang penuh kesiapan, transisi dari sambungan las ke sambungan mekanik;

perbaikan kompleks batching beton (transportasi dan peletakan beton) karena penggunaan mekanisasi dengan kinerja tinggi;

transisi ke mobilitas tinggi dan campuran cor, tidak termasuk (atau mengurangi volume) bekerja pada pemadatan mereka, memperbaiki sarana peletakan dan pemadatan campuran beton.

Proses kompleks pemasangan bangunan dari beton ferro monolitik terdiri dari pekerjaan pengadaan dan konstruksi.

Pemanenan Pekerjaan meliputi: pembuatan bekisting, produk arthur, blok bentuk armo, persiapan campuran beton. Proses ini dilakukan di luar lokasi konstruksi (atau di luar area kerja), biasanya di pabrik.

Struktural Proses dilakukan langsung di lokasi konstruksi. Ini termasuk: pemasangan bekisting dan alat kelengkapan; pengangkutan, distribusi dan peletakan campuran beton; penuaan dan pemeliharaan beton; pembongkaran bekisting

Organisasi kerja harus menyediakan kompatibilitas kerja maksimal tepat waktu dan streaming berdasarkan mekanisasi keseluruhan semua pekerjaan. Proses utama dalam konstruksi perumahan monolitik adalah peletakan dan perawatan beton, oleh karena itu, penerapan komplek batching beton ini merupakan dasar mekanisasi kompleks.

Beton batching kompleks - rantai mesin dan mekanisme yang dipasang dalam dokumentasi teknologi konstruksi yang menggerakkan campuran beton dari tempat pembuatan ke tempat pemasangan dalam struktur. Sebagai contoh:

1) penguat beton pembawa beton (BZ) langsung (AB) atau pembawa muatan beton otomatis (ABS) (B) tower crane (BK);

2) BZ AB B balok beton (BU);

3) BZ AS pompa autoconcrete (АБНС).

Setiap kompleks batching beton memiliki mesin terkemuka, produksi yang dihitung dan pemilihan alat bantu.

Perhitungan kompleks batching beton membantu pemecahan struktur menjadi blok beton (grabbing, maps), perbandingan pilihan teknologi produksi, pilihan bekisting.

Metode ereksi bangunan monolitik didasarkan pada penggunaan jenis bekisting yang berbeda secara mendasar. Klasifikasi mereka diberikan pada Tabel 1.1.

Klasifikasi sistem bekisting

Tabel 1.1.

|

Jenis bekisting |

Fitur Desain |

Lingkup aplikasi |

|

Dilipat dan disesuaikan 1.1.Small-skin 1.2. Panel besar Volume-adjustable, vertikal dan horizontal dapat didaur ulang. 3.Sliding 4. tetap |